1 はじめに

国連貿易開発会議(UNCTAD)ではファッション業界が世界で第2位の汚染産業とみなされている2)。特に世界の工業用水汚染の20%は繊維の染色と処理に起因しており、また、2015年には繊維製品からの温室効果ガス(GHG)排出量は12億トンのCO2に相当すると言われ、社会課題となっている3)。コニカミノルタでは1999年以降インクジェット技術を用いたデジタル捺染方式としてNassengerシリーズを市場展開し水資源の使用量、大気へのCO2の排出量低減に貢献してきた。しかし、デジタル捺染でもアナログ捺染と同様にプリント後に染料の定着と余分な染料の水洗のために後工程が必要であるため、廃水とCO2排出の問題は解消されていない。そこで、我々はアパレル産業による環境汚染の社会課題解決に貢献するために、廃水が不要かつCO2の排出削減が可能である新規顔料インクジェットプリント技術の技術開発に着手した。一般的な顔料インクジェットプリント技術は、風合いの劣化や色のくすみのため、アパレル産業での使用用途は限られており、アパレル製品に適用するためには、特に風合いの改良が重要な要素となる。顔料インクジェットプリントは、着色剤である顔料を布帛の繊維に、接着樹脂を使用して結着させている。この原理により、プリント後の布帛は、プリント前の布帛に対して、布帛を触れたり、揺らした時の感覚の違いが問題となる。このため、この感覚的な評価である風合いを数値化・定量化し、それを基に開発を進めている。

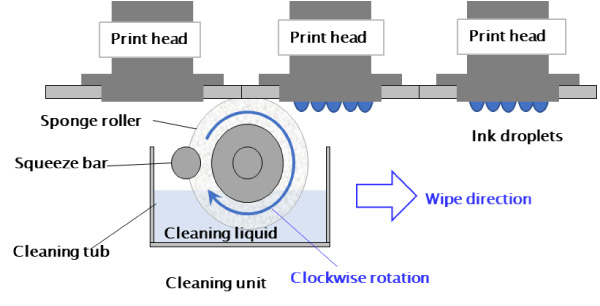

また、インクジェットを用いてプリントするにあたり、接着樹脂を含有するインクを安定吐出するために、独自のヘッドクリーニング技術の開発にも取り組んでいる。

2 アパレル製造向け新規顔料インクの開発

2. 1 風合いの定量化

風合いとは、生地の手触りや肌触り、着心地など人が物に触れた時に感じる感覚のことであり、アパレル製品においては、非常に重視している品質の一つである。しかし、この感覚は、個人差があり、定量化することがとても難しい。風合いを改善する技術開発検討を行うにあたり、目標値を明確にすることが重要であるため、我々は、風合いを表現する物性指標を作成する試みから取り組んだ。

風合いの指標作りにあたり、風合いの異なるサンプルを準備し、アパレル業界のデザイナーや商品企画者にそれらを実際に手に取った感覚を確認していただいた。

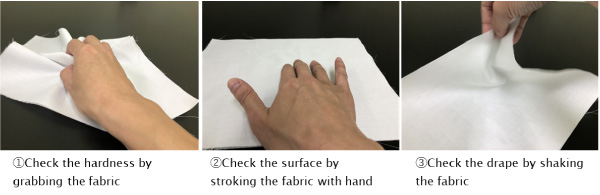

ここで、アパレル業界の関係者が布帛の風合いを確認する方法としてPhoto.1に示すように、①布帛を握る、②手(ひら、こう、指)で撫でる、③布帛を揺らす、といった動作を行うことで、風合いを捉えている事が分かった。

Photo. 1 Checking method of texture by apparel industry professionals

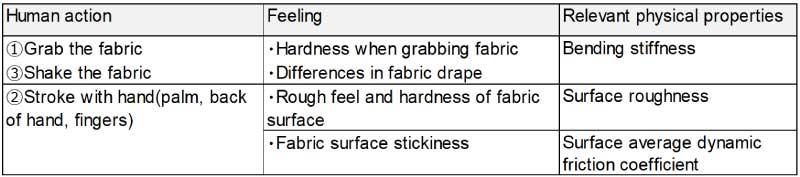

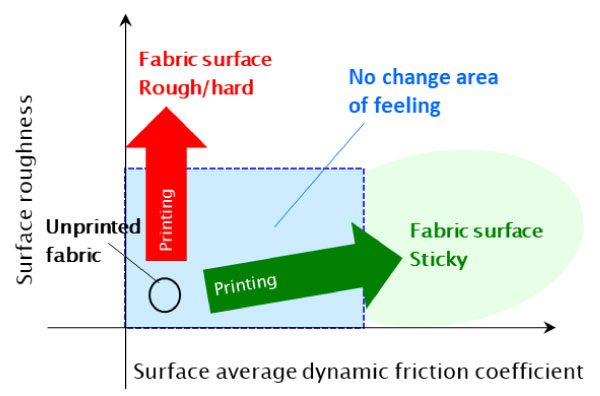

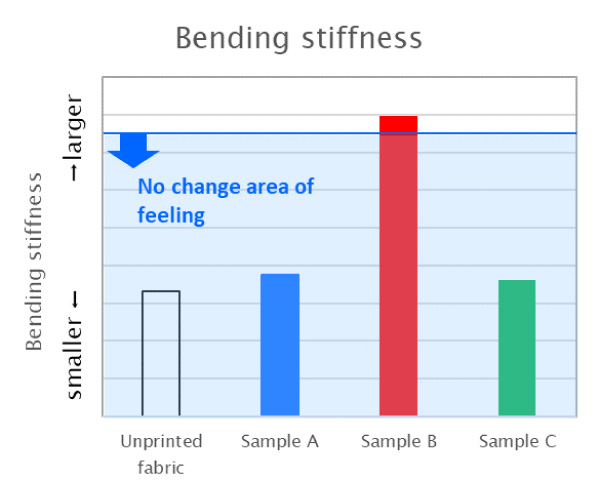

また、その動作ごとに感じる感覚とそれに関係する物理特性を抽出した(Table1)。動作の中で、①布帛を握る、③布帛を揺らす、際に感じる風合いの変化としては、主に『布帛を握った時の硬さ』や『布帛のドレープ感/落ち感(布帛そのものの自然なたるみ、流れるようなひだ)の違い』として感じることが出来、この違いについては、布帛を変形させた時の様々な物性変化の中でも、布帛の曲げやすさを表す物性値である『曲げ剛性』で表現できることを見出した(Fig.1)。

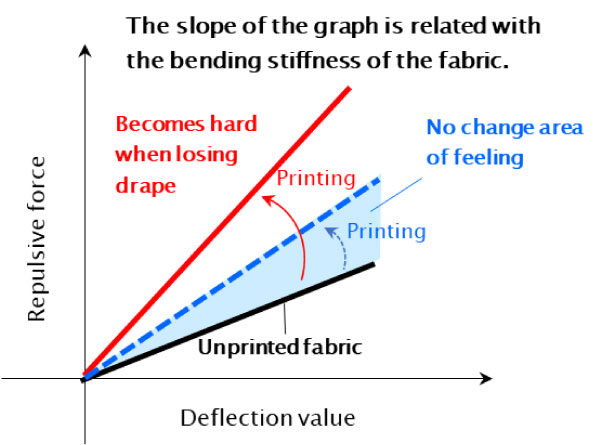

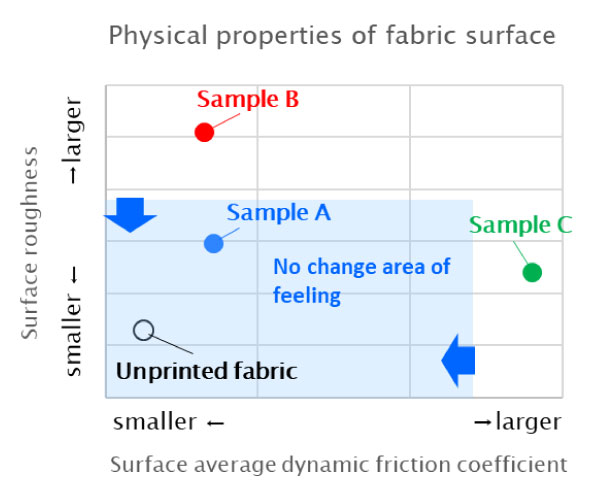

また、②手(ひら、こう、指)で撫でる、際に感じる風合いの変化としては、主に『布帛表面のざらざら感、硬さ』や『布帛表面のベタツキ感』として感じることが出来、 『布帛表面のざらざら感、硬さ』を『表面粗さ』で、『布帛表面のベタツキ感』を『表面平均摩擦係数』で表現できることを見出した(Fig.2)。

Table 1 Summary of texture testing method and result, such as feeling and related physical properties

Fig. 1 Relation between deflection and repulsive value (①③)

Fig. 2 Relation between surface friction and roughness (②)

2. 2 着目した物理指標に基づいた新規顔料インク開発

選定した物理指標に対して、女性物のブラウス、男性物のスラックスなど、用途ごとに許容される目標値を設定し、インク処方設計を検討した。具体的には、曲げ剛性の変化を抑制するために、接着樹脂の部分構造や分子量のデザインによるプリント部の柔軟性の設計、また、表面粗さ、表面平均摩擦係数の変化を抑制するために、接着樹脂や界面活性剤の配合等によるプリント部表面の設計を行った。

開発したサンプルの評価結果をFig.3,4に示す。サンプルAでは、風合いの変化を感じることがない、曲げ剛性、表面粗さ、表面摩擦係数の物理特性のプリントサンプルを得られた。また、それぞれの物性値を変化させるパラメータについても把握出来ているため、サンプルBやサンプルCのような、様々な風合いを再現することも可能となった。

Fig. 3 Result of bending stiffness test

Fig. 4 Relation between friction coefficient and roughness

3 新規顔料インクに適したヘッドクリーニング技術開発

3. 1 新規顔料インクによるヘッドクリーニングの課題

ヘッドクリーニング(以後CLとする)とは、ヘッドノズル面に付着したインクミストなどを除去するものである接着樹脂を含有する新規顔料インクでは、ノズル面に顔料や樹脂が付着しやすく、乾燥固着するとヘッドCLがより難しくなる。

3. 2 新規顔料インクに適したヘッドCLシステム比較

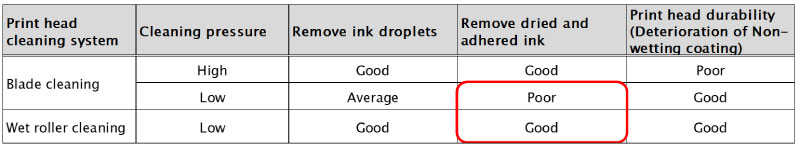

一般的に用いられるブレードCLとコニカミノルタ独自の湿式ローラーCLの二つのシステムで接着樹脂を含有する新規顔料インクのヘッドCL性能の比較検証を実施した。ノズルから強制吐出したインク液滴の除去、乾燥固着したインクの除去、ヘッドの耐久性としてノズル表面撥水膜の劣化度合を評価項目とした。

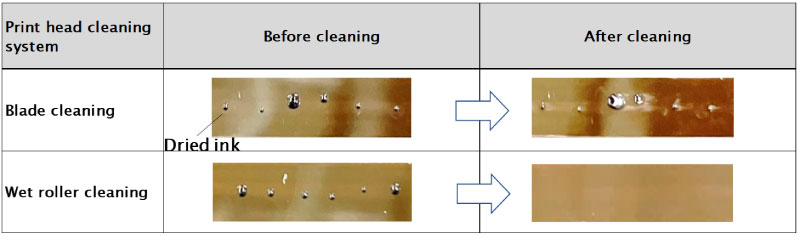

その結果をTable 2に示す。ブレードCLでは、固着除去性とヘッド耐久性において、高荷重付与時はヘッド耐久が悪化し、一方で低荷重付与時は固着除去が悪化する結果となり、両性能がトレードオフ関係にあるが、湿式ローラ―CLでは、固着除去性とヘッド耐久性が両立できた。Table 2赤枠のCLの評価結果の詳細をPhoto. 2に示す。Photo. 2のCL前の写真は、ヘッドノズル面にインクミストが付着し乾燥固着した状態である。この乾燥固着インクをブレードCLでは除去できなかったが、湿式ローラ―CLでは除去することができた。本評価項目の比較検証結果から、新規顔料インクにおいて、湿式ローラ―CLの方がCL性能が高いことが分かる。

Table 2 Comparison summary of blade cleaning and wet roller

・Cleanability : good / average / poor ・Durability : good /poor

・Details of the results in the red frame are shown in photo. 2

Photo. 2 Wiping residue in blade and wet roller cleaning

3. 3 コニカミノルタ独自の湿式ローラーCL技術

湿式ローラーCLはコニカミノルタ独自のヘッドCL技術であり、高払拭性かつ高耐久性が特徴である。湿式ローラーCLの構成をFig. 5に示す。スポンジ材の回転式の湿式ローラーがヘッドCL桶内の洗浄液に浸され、回転しながら絞り棒を押し当て余分な洗浄液を絞った状態でノズル面を清掃する構成である。CL桶内の洗浄液は所定のタイミングごとに交換され、常に清潔に保たれている。ヘッド表面の乾燥固着インクを、ローラーを湿らせた状態でふやかしながら拭き取るため、高い払拭性を実現している。これは、インクとノズルの界面に水分が入り込み、接着力を下げて払拭しているためである。

また、湿式ローラーでインクを拭き取り、洗浄液でローラーを常に清潔に保つため、ヘッド表面と湿式ローラーの間で、顔料や樹脂などの摩耗の要因となる物質を減らし、ヘッド表面の撥水膜の劣化・摩耗を抑えることできる。このように湿式ローラ―CLによって、CL性を確保しつつ、ヘッドやCL部材の耐久性を向上させ、安定したプリント生産を実現することができる。

Fig. 5 Model diagram of wet roller cleaning unit

4 まとめ

新規顔料インクを用いたインクジェット捺染システムは、製造プロセスとしてプリント後の染料の定着と水洗が不要なシステムであり、従来のスクリーン捺染方式に比較し、廃水が不要であり、CO2の排出を格段に抑制することが可能である。世界ではサステナブルファッションのニーズが高まりつつある中で、我々は本技術をアパレル用途に展開することでアパレル産業における環境問題の課題解決に貢献できるものと考えている。

Photo. 3 Sample costume printed by new pigment ink system