1 はじめに

プロダクションプリンターの高画質化に伴い,近年,印刷物の光沢感が注目を浴びており,トナー画像の光沢をコントロールする為の定着技術の開発が進んでいる。しかし光沢を精密にコントロールするには,フィードバック機能が不可欠であり,トナー画像の光沢を読み取るセンサーの製品搭載が必要となる。そこで今回,製品搭載可能な光沢センサーの開発に着手した。

光沢感は物体表面の光の正反射に対する人の感応であり,その高低は反射率と拡散状態に起因する。その為,測定対象に応じて光沢度や写像性等,様々な測定方法が提案されてきた。しかし何れもトナー画像の光沢を測定する目的で開発された手段ではない為,定着制御のフィードバックに適した手段とは言えなかった。

そこで,新たな光沢センサーを開発するに際し,我々はトナー画像における正反射の状態とメカニズム,及び人が感じる光沢感との相関の把握を実施した。トナー画像の光沢感をフィードバック制御するのに適した光沢センサーを開発した。

2 トナー画像の光沢メカニズム

2. 1 光沢評価の既存技術

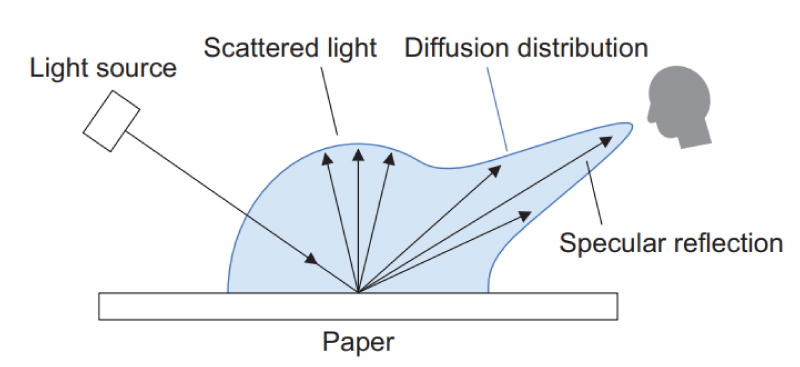

光沢感は物体表面の光の正反射に対する人の感応である。Fig.1 は紙に光が照射した際の,正反射光と周辺の拡散分布,及び散乱光の概念図であるが,人が感じる光沢感は正反射光の反射率と拡散状態に起因する。

Fig. 1 Relationship between gloss, specular re ection and diffusion distribution.

しかし物体の表面形状や材質が様々である為,正反射した光の反射光の特徴も様々となり,反射率と拡散状態が光沢感に与える寄与度は一様ではない。

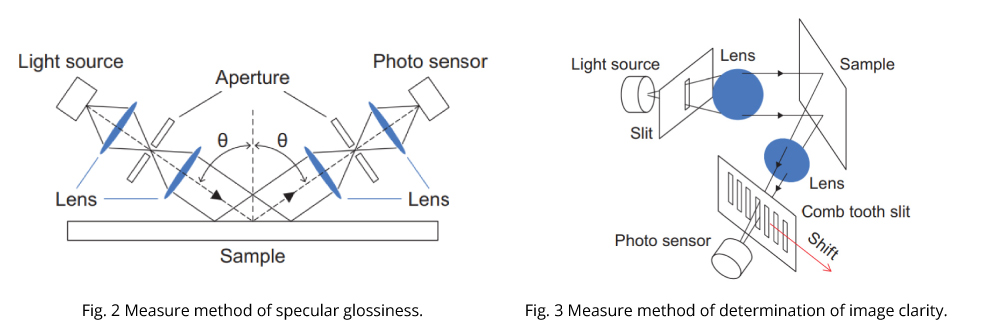

トナー画像は比較的低光沢であり,トナー画像の光沢感においては,室内照明の光を用紙に当てた際の正反射光の光像とトナー画像のコントラストの強さで判断する場合が多く,鏡面光沢度(Fig. 2)という測定基準が一般的である。しかし鏡面光沢度は正反射光の一定範囲における総光量を計測する方法であり,拡散分布を測定するには適していない。

また車の塗装のような高光沢の被写体においては,塗装面に写り込む光像の鮮明さを判断基準とする場合が多く,写像性(Fig. 3)という測定基準も存在する。しかし写像性は櫛状のスリットを移動させて光量の変化を読み取ることで,正反射の中心光量と周辺拡散光量の光量比を計測する手法である為,正反射率は測定できない。

光の反射率や光像の鮮明さを測定する構成としては,正反射光をカメラに搭載されるイメージセンサーやドキュメントスキャナーに搭載されるリニアセンサーで測定し,反射率と拡散分布を測定する方法が考えられる。しかし,定着フィードバック制御を行う為には,それらの測定値を分析してフィードバック情報に変換するアルゴリズムの開発も必要となる。

アルゴリズムの開発に向け,まずはトナー画像の反射特性と光沢感の関係性把握,及びトナー画像の反射特性と定着の関係性把握を行った。

2. 2 用紙と定着による光沢変化

トナー画像の反射特性と定着の関係性を把握する為,普通紙やコート紙を含む各種用紙にて,トナーや定着条件を変えたサンプルを作成,正反射光の反射率と周辺の拡散分布を測定し,更に人が感じる光沢感との関係性の把握を試みた。

その結果,トナー画像の正反射光の反射率はトナーの色と定着条件と用紙地肌の反射率が関与する事,更にトナー画像の拡散分布は用紙地肌の拡散分布とほぼ同じ分布となり,定着条件では大きく変化しない事が判明した。

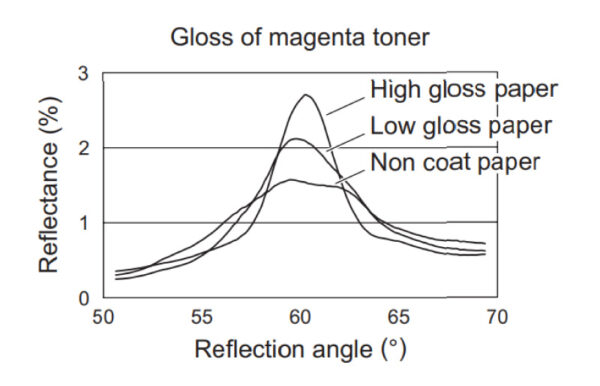

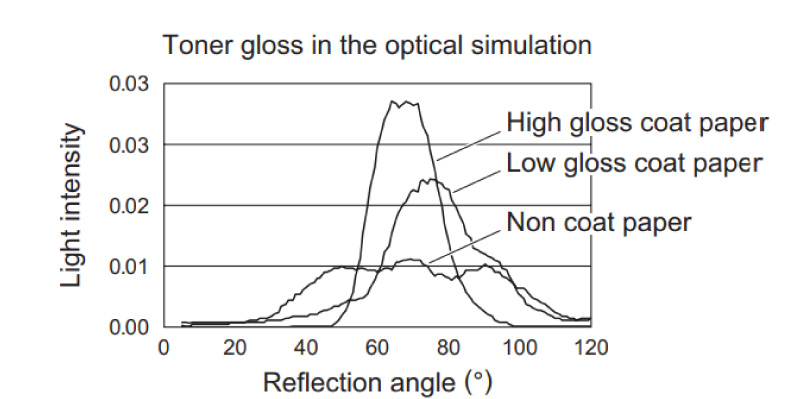

Fig. 4 は各種用紙における,トナー画像の反射特性である。高光沢のコート紙は高反射率で拡散が狭いのに対し,低光沢のコート紙は低反射率で拡散が広い。コート層の無い普通紙は,更に低反射率となり拡散も広くなっている。トナー画像の反射特性は紙のコーティング,即ち表面状態により変化することが判る。この関係性を明確にする為,次にトナー画像の反射特性と用紙地肌の反射特性の関係性を調査した。

Fig. 4 Variation of gloss of the magenta toner by the paper.

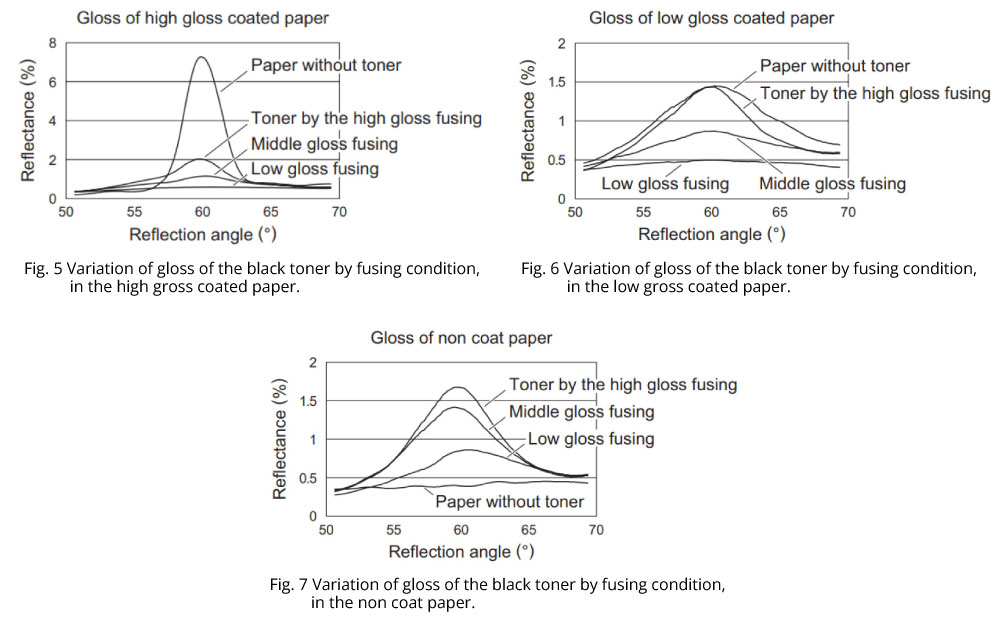

Fig. 5 は高光沢のコート紙における,用紙地肌とトナー画像の反射特性である。高光沢のコート紙はコート層の表面が鏡面状である為,用紙地肌の拡散が狭くなり,トナー画像の拡散も同様に狭くなっている。

Fig. 6 は光沢を減らす為に表面に起伏を与えた,低光沢のコート紙の反射特性である。高光沢のコート紙に比べて,用紙地肌の拡散が広くなり,トナー画像の拡散も同様に広くなっている。

Fig. 7 はコート層の無い普通紙における,用紙地肌とトナー画像の反射特性である。用紙地肌が鏡面ではない為,正反射が発生していない。トナー画像の拡散分布は低光沢のコート紙と同等の広さとなっている。

以上の結果から,トナー画像の反射特性は用紙地肌の反射特性に起因していることが明らかとなった。これらの特性に基づき,定着制御のフィードバックのメインパラメーターとして反射率のピーク値を採用,サブパラメーターとして用紙地肌の拡散分布を採用することに決定した。

なお本実験における光沢変化は,定着温度,定着NIP幅,搬送速度,等の定着条件によりトナーの溶融状態を変化させており,高溶融の定着条件では高反射率,低溶融の定着条件では低反射率となっている。

2. 3 トナー色による光沢変化

先に述べた通り,トナー画像の正反射光の反射率はトナーの定着条件と用紙地肌の反射率で変化するが,トナーの色によっても変化する。この影響は定着による反射率の変化と重畳する為,トナーの色情報もフィードバックのサブパラメーターとして取得する必要がある。

トナー色は基材となる樹脂に含有した顔料により決定するが,淡色である黄色トナーは高反射率となり,濃色である黒色トナーは低反射率となっている。

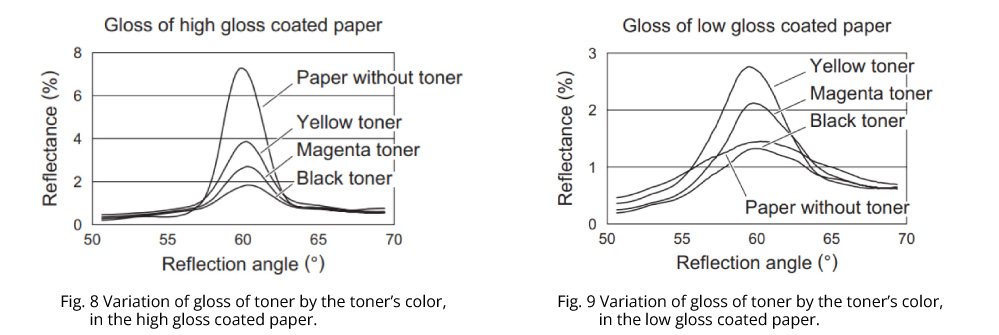

Fig. 8 は高光沢のコート紙におけるトナー画像の反射特性であり,トナー色を変えた場合の変化を示す。

Fig. 9 は低光沢のコート紙におけるトナー画像の反射特性であり,トナー色を変えた場合の変化を示す。

Fig. 10 はコート層のない普通紙におけるトナー画像の反射特性であり,トナー色を変えた場合の変化を示す。

コート紙はトナー色で反射率が大きく変化するのに対し,コート層の無い普通紙では反射率が大きく変化しない。これはコート紙が光を正反射させるのに対し,コート層の無い普通紙は正反射が発生しないことに起因するものと考えられる。

Fig. 10 Variation of gloss of toner by the toner’s color, in the non coat paper.

以上,定着制御のフィードバック情報のサブパラメーターである用紙地肌の拡散分布に加えて,トナー色の情報も追加する事に決定,これらの情報を光沢センサーで測定する方針とした。

2. 4 トナー画像における光沢感の制御

定着の光沢制御は,主に反射率のピーク値をフィードバック情報として定着条件を変化させて,光沢の安定化を図るが,制御を自動化する為には光沢の狙い値の自動設定も必要となる。人が感じる光沢感は反射率だけでなく拡散分布も影響しており,かつトナー画像光沢の拡散分布は用紙表面性に起因する為,実験にてその関係性を明らかにした。

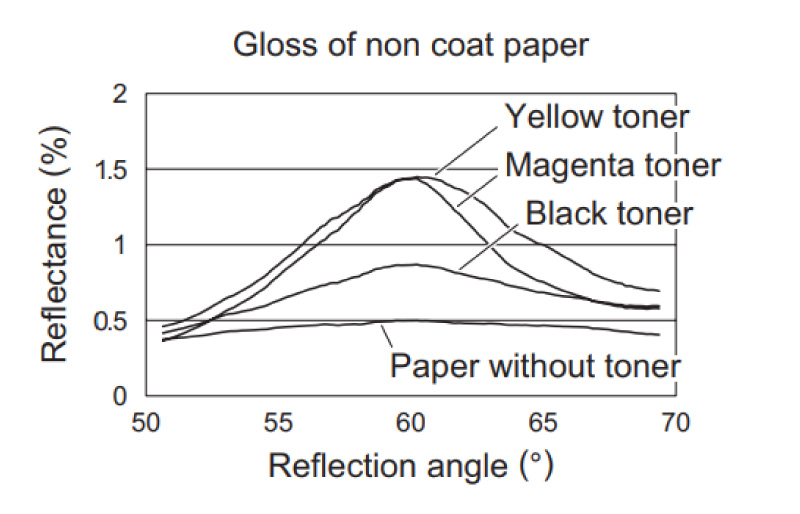

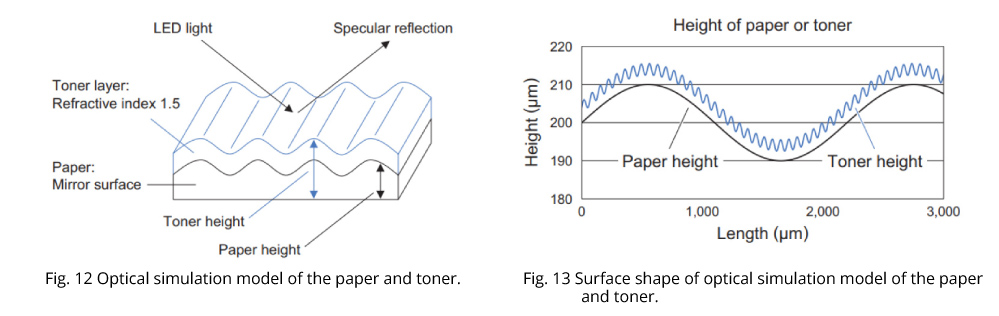

Fig. 11 は反射率のピーク値と人が感じる光沢感の相関関係を表すグラフである。

Fig. 11 Relationship of glossiness in human sense with rflectance.

Fig. 11から判る通り,反射率のピーク値が同程度の場合,高光沢のコート紙は低光沢コート紙や非コート紙に対して光沢感を高めに感じる傾向があり,これは拡散分布の狭さが起因している。またトナー色でも光沢感は変化する事が判っており,これらの関係性は複雑で交互作用も存在する。

これらの特徴に対応する為,トナー色と用紙地肌の拡散分布で補正テーブルを作成し,トナー画像の反射率を照合して定着制御へのフィードバックを行う事に決定。このテーブル補正により,トナー色や紙種が変わったとしても同一の光沢感が再現するよう,自動設定する事が可能となった。

また一般的にトナー画像の光沢感と用紙地肌の光沢感の差が少ない方が好ましいと感じられる場合が多く,この為の自動設定モードも搭載可能。テーブル補正をもちいて用紙地肌の光沢感と同等となるようトナー画像の反射率ピーク値を設定する。たとえば地肌に光沢の無い普通紙ならトナー画像の反射率を最小レベルに設定,高光沢のコート紙ならトナー画像の反射率を最大レベルに設定して,地肌とトナー画像の光沢感の差を抑制,顧客の望む光沢に自動設定する事が可能となる。

2. 5 トナー画像の光学シミュレーション

トナー画像の光沢感は正反射光の反射率とその周辺の拡散分布により決定することは明確であるものの,トナー画像がどういうメカニズムで反射率と拡散分布を変化させるか,トナー層の形状や屈折率がどう影響しているかは,いまだ解明されていない。そこで今回,用紙とトナー層の光学シミュレーションモデルを作製,シミュレーションで得た反射率と拡散分布に対して,実験で測定した反射率と拡散分布を照合させる事で,それらのメカニズムの解明を試みた。

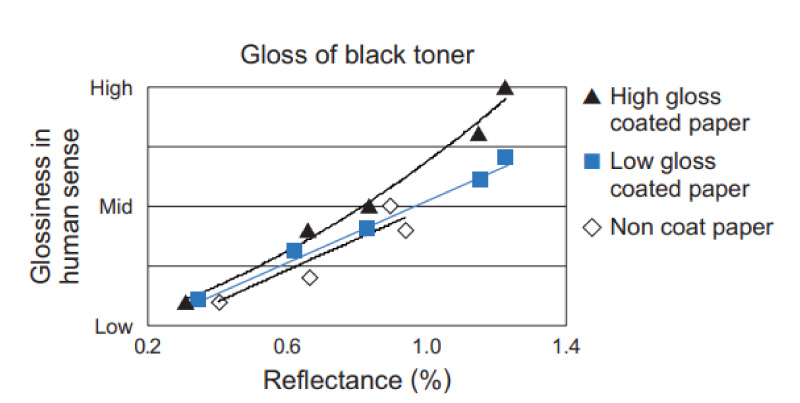

まず用紙とトナー層の厚さと表面形状を市販の計測器で測定,3Dの形状モデルを作製した。但し微細で複雑な表面形状をそのままモデルにするとシミュレーターの分解能が不足,解析規模も膨大となった為,モデルの大型化と大幅な簡素化を実施。用紙表面を波形にモデル化し,トナー層の表面は更に微細な波形を重畳してモデル化した。

Fig. 12 は簡素化した紙とトナー層の形状モデルであり,Fig. 13 はトナー層の微細形状を示す。紙表面の粗い起伏に対し,トナー層の微細な表面起伏を重畳した形状となっている。

以上の形状モデルに対して光学特性を付与,トナー層の光学特性は表面の反射率と透過率,内部の屈折率と吸収率の組合せでモデル化し,紙の光学特性は反射率と散

乱率でモデル化した。

Fig.14 は形状と光学特性のパラメーターをチューニングして作製した,高光沢コート紙と低光沢コート紙と普通紙の光学シミュレーションモデルの反射特性である。実際の反射特性に近い,ピーク反射率と拡散分布の変化を再現することができた。

Fig. 14 Variation of gloss by the paper in optical simulation.

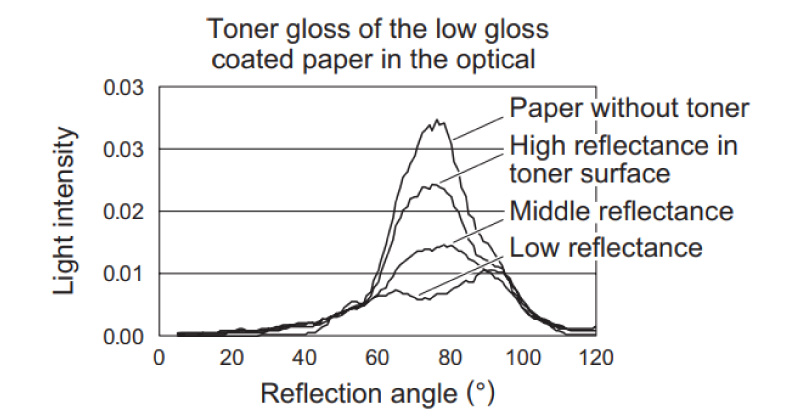

Fig.15 は低光沢コート紙の光学シミュレーションモデルにおける反射特性で,定着やトナー色による光沢変動を再現させたものである。ピーク反射率が変化するのに対して,拡散状態は変化しておらず,実際の反射特性に近い変化傾向を再現させることができた。

Fig. 15 Variation of gloss by the re ectance of toner surface in optical simulation.

2. 6 トナー画像の正反射メカニズムの考察

今回作成したトナー画像のシミュレーションモデルは大幅に簡素化したことで精度が低く,シミュレーション結果と実験結果において定量的な乖離が存在する。しかし用紙地肌の拡散分布とは異なる,対称性のない特殊な形状の拡散分布やその変化の傾向等,定性的には一致しており,メカニズムの考察を得ることが可能となった。

今回の光沢実験において最も特徴的であり,かつメカニズムを理解し難かった現象として,トナー画像の拡散分布が紙の表面形状でほぼ決定する事,定着条件の変化で反射率のみが大きく変化する事が上げられるが,シミュレーションモデルにおいて両者はトナー表面の反射率を変化させる事で再現できている。実際の現象においては定着条件によって高光沢となる際,トナー表面の反射率が増大すると共に,トナー表面と内面の散乱率と吸収率が減少するものと考えられるが,シミュレーションモデル簡素化の為,それらの等価条件としてトナー表面反射率のみで代用した。

定着条件の変化でトナー表面の起伏が平滑化する可能性も指摘されていたが,シミュレーションモデルの実験においては反射率よりも拡散分布が大きく変化する結果となっており,この可能性は低いものと考えている。

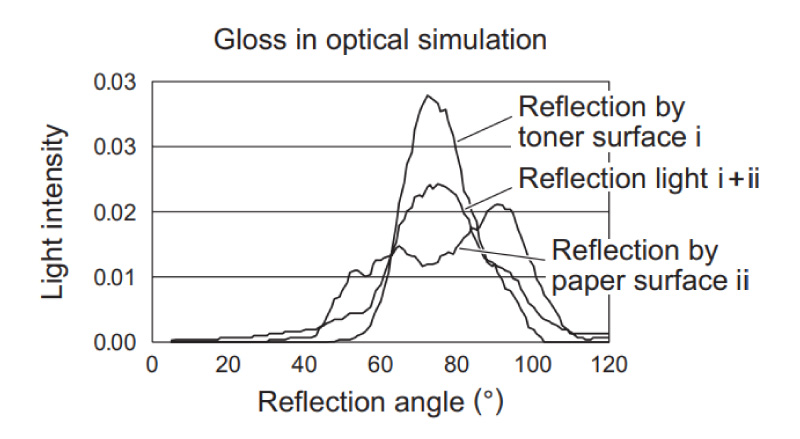

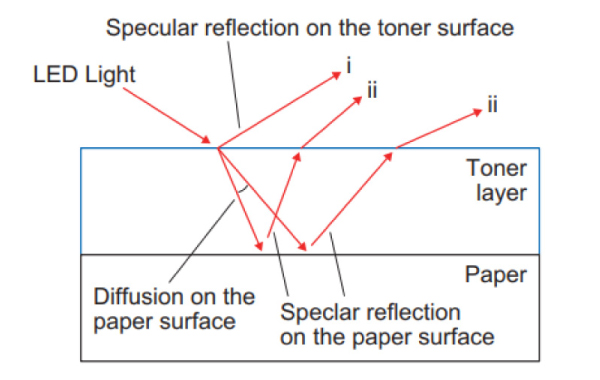

これらの解析結果を踏まえて推定した光沢変化のメカニズムは以下の通り。トナー画像で発生する正反射光は,トナー表面の正反射光と用紙面の正反射光の合成であるものと考えられる。照射光に対しトナー層の表面で一部の光は正反射し,一部は散乱するが,残りの光はトナー内層に侵入する。その侵入光の一部はトナー層で散乱,吸収されるものの残りは用紙表面に到達。用紙表面で正反射し,再度トナー層で散乱,吸収されながら放出される。トナー表面の反射光と用紙面の反射光の合成がトナー画像の正反射光となり,それらが相互に影響しながら複雑な変化を示す。

Fig. 16 はトナー画像の反射メカニズムを光学シミュレーション上で再現させたものである。トナー画像の反射光は,紙表面の反射光 iとトナー表面の反射光 iiの合成光であることを示している。

Fig. 16 Composition of gloss in the optical simulation model.

Fig. 17 はトナー画像の反射メカニズムの概念図である。LED から照射された光の一部がトナー表面で反射(Fig. 16-i,Fig. 17-i),残りの光はトナー層に入射する。その際,トナー表面の傾斜により入射光が拡散。拡散した入射光が紙表面で反射し,トナー層から出射(Fig. 16 -ii,Fig. 17-ii)する。光学シミュレーションで得たトナー画像の反射光(Fig. 16 -i+ii)は,これら二つの反射光の合成光であり,実際のトナー画像においても同様の現象が生じているものと推定する。

Fig. 17 Reflect surface in the optical simulation model.

定着条件による反射率の変動は,トナーが高溶融となった事でトナー表面の反射率光量が増大,トナー内層の散乱率と吸収率が減少した影響と考えており,トナー樹脂の透明度,白濁の変化が起因しているものと考えている。

またトナー色の影響は,紙表面からの反射光がトナー層を通過する間に,トナー樹脂に含有された顔料によって減衰する現象と考えられ,トナー表面の反射率変化は軽微であるものと推定する。この推定はトナー色による反射率変化が,非コート紙では極めて軽微なことにより裏付けられる。非コート紙は用紙表面での正反射が発生しない為,トナー層内での吸収,散乱影響が顕在化しないものと考えられ,この現象に合致。またトナー色では正反射率がほとんど変化していない事も明白となった。

3 光沢センサーの機能と構成

3. 1 光沢センサーの構成

以上の結果を得て,光沢センサーはトナー画像の正反射光の反射率と,用紙の地肌の正反射光の周辺拡散分布,及びトナー画像の色を測定する事を目的にシステム設計を実施した。

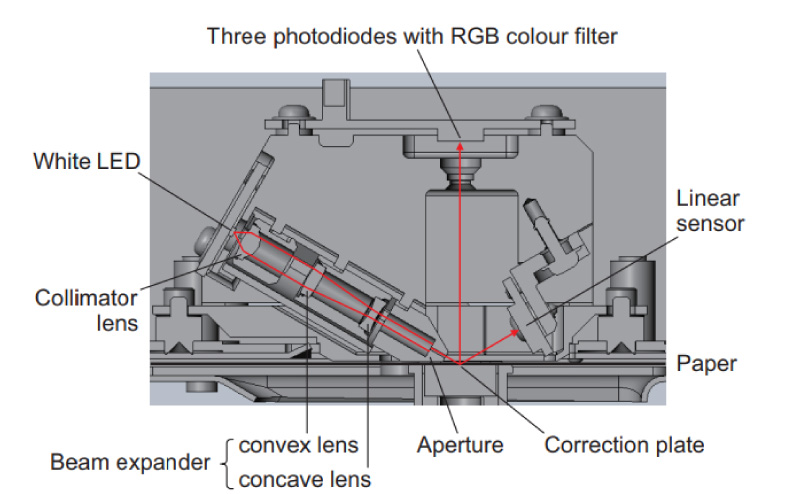

Fig. 18 は光沢センサーの構成図であり,その設計内容を以下に示す。

Fig. 18 Optical design of the gloss sensor.

光源には白色LEDを採用,散乱光をRGBの色フィルター付きフォトダイオードで測定してトナー色を判断し,正反射光をリニアセンサーで測定して反射率と拡散分布を測定する方式とした。リニアセンサーは微細なフォトダイオードの素子を一列に並べたICであり,複合機(MFP)のスキャナーなどに採用される事が多い。光沢センサーはMFPのような高解像度は不要である為,低解像度の128素子品を採用,コストを抑制している。

LEDの照射角度は既存技術である光沢度との相関性を確保する為,60度に設定。正反射角度の60度の位置にリニアセンサーを配置し,散乱光を測定するフォトダイオードは鉛直方向に配置した。

拡散分布に対するリニアセンサーの分解能を高めるには,トナー表面の微細な形状変化や散乱特性変化に対するリニアセンサー出力分布形状の感度を高める必要がある。

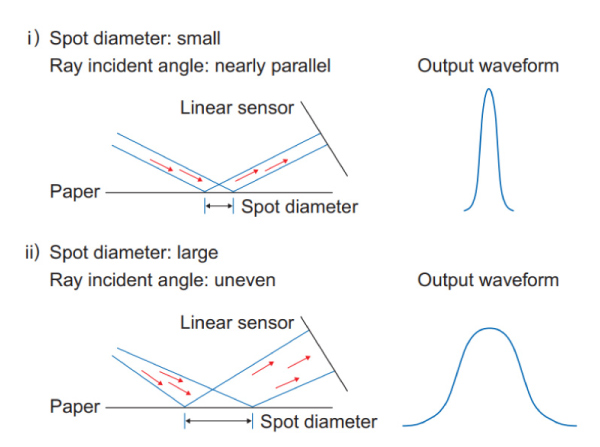

ここで照射光の分布(照射径と入射光束角度)とリニアセンサー出力分布形状の関係を考える。Fig.19 にその概念図を示す。

Fig. 19 Relationship between irradiation light distribution and output waveform.

光沢センサーは用紙面上の照射径を小さく,入射光束角度をそろえることで,高性能の検出を可能にしている。鏡面のように表面の凹凸がなく散乱しない面を測定した場合においては,リニアセンサーの出力としてシャープな分布が得ることが可能。表面に凹凸があって散乱特性を有するトナー画像を測定した場合においては,トナー画像による光束の角度変化を反映した,ブロードの出力分布を得ることが可能となっている。

一方で用紙面上の照射径が大きく,入射光束角度が不ぞろいであった場合,鏡面を測定してもリニアセンサーに向かう光束の角度が不ぞろいになりブロードな出力分布が得られる。トナー画像を測定しても,微細な表面凹凸の変化の影響が平均化され,且つ元々光束の角度が拡がってしまっているため,表面凹凸変化時や散乱特性変化時でも出力分布の変化は小さくなってしまう。

以上より,拡散分布の分解能を高めるには,照射径が小さく入射光束角度がそろっていることが望ましい。

またリニアセンサーはフォトダイオードに比べて1 pixel当たりの受光面積が小さく,取り込む光量が小さい為,SN向上の為には,リニアセンサーに到達する光量を多くすることが望ましい。

反射光の拡散分布に対する分解能と光量確保を両立する為,光沢センサーは下記のような光学系を採用した。

LED光源からの光束を平行光に近づける目的でコリメーターレンズを搭載するが,光の利用効率を高めるために,明るいコリメーターレンズ(開口数0.68)を用いて光源からの光を多く取り込んでいる。コリメーターレンズから射出された光束は径が大きいため,凸レンズと凹レンズを組み合わせたビームエキスパンダーを用いて光束角度を維持しつつ径を絞り(コリメーターレンズ2面後ビーム径φ5 ⇒凹レンズ2面後ビーム径φ1.7),アパーチャを通過する光束を増加させリニアセンサーに到達する光量を増加させている。

一般的に,面光源であるLEDはコリメーターレンズを用いても完全な平行光にすることはできない。LEDは発光面全体で発光しておりコリメーターレンズ光軸外からも光束が入射するからである。この為,光沢センサーでは平行光に近い光束のみが用紙面上に到達するようアパーチャに厚(3 mm)を持たせており,光軸に対して角度のついた光束はアパーチャ内壁に当たって減衰,平行に近い光束のみがアパーチャから射出する構成としている。

しかし,上記のような光束角度の規制を行っても,完全な平行光がアパーチャから射出されるわけではないため,可能な限り小径のアパーチャを,可能な限り用紙面近くに配置して,用紙面上の照射径を小さくする必要がある。

アパーチャを用紙面に近づけられるよう,先端付近の形状を円錐状に加工,アパーャ先端から用紙面までの光路長を約3 mmまで近づけている。厚みをもった小径なアパーチャ(φ0.5)を精度よく作製するため,アパーチャの開口は放電加工をもって加工している。

以上の手段をもって,照射径の小径化しつつ,入射光束角度をそろえ,かつ光量確保も達成することができた。

またLEDは発光による発熱や劣化によって光量が変動する為,補正機能が必要となる。これに対応する為,光沢センサーは補正板を搭載,補正板の正反射光をリニアセンサーで読取り,発光量変化等で発生するセンサー感度の変化を補正する。この補正板は用紙搬送経路の下に格納するが,紙粉等による汚れを防止する為,通常はシャッターで隔離,感度補正時にのみ露出される。補正板には白色樹脂を用いるが,わずかに反射率の個体差は発生する為,事前に補正板の反射率を測定して記憶素子に格納,光沢センサー感度の機差も抑制する。

3. 2 光沢センサーの機能

以上の光学設計により,光沢センサーは5 mm×5 mmのトナー画像を用紙搬送したままで測定することが可能となった。

市販の光沢度計はフォトダイオードで反射率を測定している為,搬送による用紙姿勢の変動が正反射の角度ズレに直結して測定不能となるのに対し,光沢センサーではリニアセンサーを採用した事で受光エリアが広くなり,角度ズレに対するロバスト性が向上,用紙を搬送しながら光沢をモニターする事が可能となる。

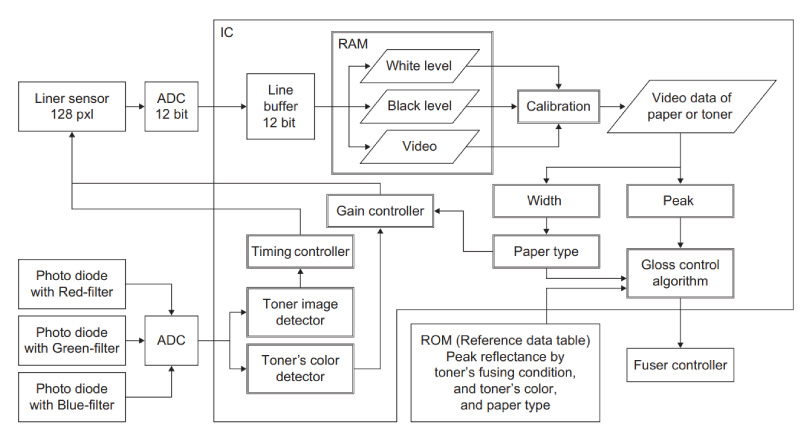

トナー画像の光沢測定は印刷用紙の余白,非画像エリアに角ベタ等のトナーマークを形成して行う事を想定している。トナーマークが大きいと非画像エリアが拡大,かつトナーの消費量も増大する為,画像サイズは小さい事が好ましい。しかし一方,用紙搬送において紙がスリップした場合は画像位置がずれる為,画像サイズが小さいと正確な測定ができない。この課題に対応する為,光沢センサー自体に読取タイミングの検出機能を搭載させる事とした。用紙地肌の散乱光とトナー画像の散乱光は光量が異なる為,この変化をトナー色判別用のフォトダイオードで検出し,光沢センサー自らが測定タイミングを決定する。これらの制御は光沢センサーを制御するIC(Fig. 20)に搭載,加えてリニアセンサーの読取制御と読取データーからの反射率と拡散分布の測定,フォトダイオードによるトナー色判別等,様々な機能を搭載することで,製品本体のCPUに負担をかけることなく,センサー内で光沢情報の測定と分析を完了させることが可能となっている。

Fig. 20 Block diagram of an IC for the gloss sensor.

4 光沢センサーの展開

前述の通り,光沢センサーは自律型のセンサーである為,様々な製品への展開が容易である。次世代プリンターへの搭載を検討すると共に,将来的にはインクジェット画像の光沢測定やメディアの表面性の高精度測定等,更なる顧客価値の開拓を図っていく予定である。