1 はじめに

近年,デジタル技術の進展によるペーパーレス化で,印刷市場の規模は縮小している。そのような環境下で,印刷会社の印刷オペレーターの高齢化,若年層の人材不足といった課題が顕著にあらわれてきている。

これらの課題により,印刷業界では,ジョブを効率的かつ安定して高い生産性で印刷できる印刷機能への要求が一層強くなっており,コニカミノルタでは,AccurioPress C14000/IQ-501システムによって,画質の調整の自動化,印刷中に安定した品質を提供し,お客様の要求に応えている。

1. 1 IQ-501

IQ-501は,色や濃度・表裏画像位置の印刷前調整,プリンタープロファイルの作成,印刷時の画像監視と補正など,人手のかかる作業を,コニカミノルタ独自の技術で自動化を実現した自動品質最適化ユニットである。IQ-501は,印刷前調整の工数削減により印刷時間を短縮し,印刷中のダウンタイムや作業負担を減らし安定した印刷品質を供給することで,収益性の高いデジタル印刷システム環境の構築に貢献している。

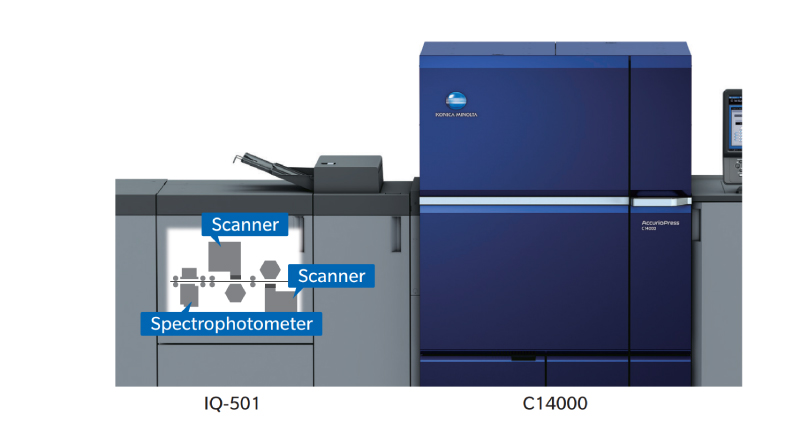

IQ-501は,Fig. 1 に示すように印刷物の表裏の画像を読み取るライン型CCD(Charge Coupled Device)イメージセンサーを備えた二つのスキャナーとコニカミノルタ製の分光測色計を搭載している。これらを固定し,印刷物を搬送しながら読み取る「シートスルー方式」を採用することで,印刷機本体の生産性を低下させることなく,印刷画像をリアルタイムで読み取っている。

Fig. 1 Layout of the IQ-501ʼs two scanners and its Spectrophotometer.

2 カール補正機能

カールとは,湿度や水分,または機械的応力などによって起きる紙の湾曲である。印刷時の定着工程の熱や圧力,紙の保管状態が原因となり発生する。

カールは,印刷物の外観を損ねるだけでなく,用紙搬送不良や製本などの後加工の不具合を引き起こす。また,環境や条件によって変化するため,印刷中に変化することがある。

現状,カールを補正するために,印刷物を出力後,一昼夜重しをおいてカールを直している場合があり,納期短縮への課題となっている。

2. 1 中継搬送ユニット(RU-518m)

コニカミノルタでは,カールを補正するデカーラーを内蔵した中継搬送ユニットRU-518m(Relay Unit)を展開している。RU-518mは内部にベルト方式のデカーラー部を有し,オペレーターが操作パネル上からデカーラーの押し込み量を設定することで,カール補正を実施する。デカーラー設定値は搬送面の上下方向にそれぞれ複数段階あり,カールの状態に合わせて,デカーラー設定値を調整することでカール補正が可能である。またRU-518mでは,機械を停止させてデカーラー設定値の調整を行う従来の形態から,印刷動作を停止することなくデカーラー設定値の調整を行う機能を取り入れている。これによって,顧客の生産性を落とさずに,カールを解消することが可能となった。

しかし,現在のカール補正作業は,印刷前にオペレーターが印刷物のカール状態を確認し,操作パネルを操作すること,また印刷機や紙の状態の変化によって時間的に変化していくカールをオペレーターがモニタリングし,デカーラー設定値にフィードバックを入れていく必要があることの2点において,オペレーターに負担をかけている。そのため,印刷物のカール状態を検知し,デカーラー設定値の調整を行う操作の自動化を達成することで,生産性向上に寄与すると共に,印刷オペレーションの自動化を達成することが出来る。

3 カール自動補正機能のシステム

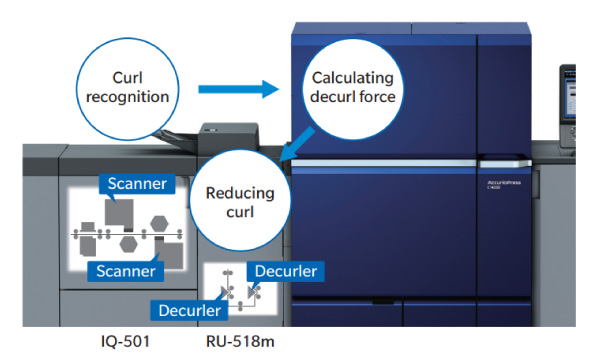

Fig. 2 にカール自動補正機能のシステム図を示す。まず,印刷機本体からRU-518mを経て搬送された用紙上の画像をIQ-501で読み取り,画像を解析してカール量を検出する。次に,IQ-501で検出したカール量を,デカーラー設定値とカール量との関係から成る補正式に代入し,カール補正値を算出する。最後に,算出されたカール補正値からデカーラー設定値を自動で更新し,後続の用紙に対してRU-518mにてカール補正量の最適化を行う。

Fig. 2 Auto-curl adjustment system by IQ-501 and RU-518m

3. 1 カール量自動検出方法

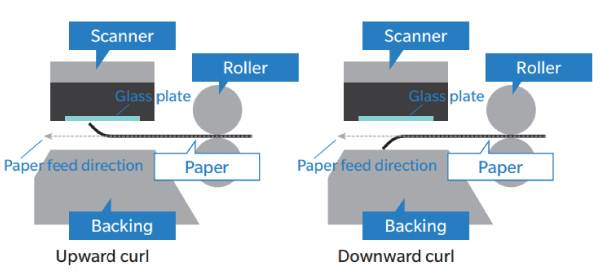

IQ-501で取得される画像からカール量を検出する方法を説明する。まずFig. 3 に,カールした用紙がIQ-501内部の読み取り部の搬送経路を通過する様子を示す。

Fig. 3 Paper curls formed by transportation path.

用紙がカールしている場合,カールした用紙先端は搬送ローラーを通過後,自身のカール量に応じて読取ガラス面へと接近(Upward curlの場合),あるいは乖離(Downward curlの場合)し,読取面を通過する。カール量に応じて読取面との距離が変化し,その変化が読取画像に現れることを利用してカール量を検出する。

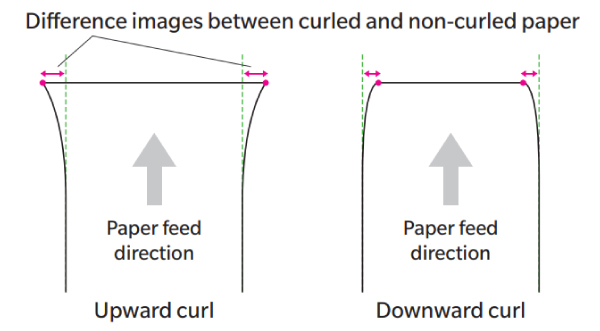

次にIQ-501搬送経路内でカールに因って読取ガラス面と用紙との距離が変化する影響により,読取画像の用紙端部が変形する様子をFig. 4 で示す。図中の緑線が,用紙がカールしていない場合に読み取れる画像の用紙端部を示し,赤矢印がカールしている場合の変形量を示している。読取ガラス面に接近する方向のカール(Upward curl)と乖離する方向のカール(Downward curl)で,読み取り画像の変形の仕方は異なる。

用紙の外形を検出することで画像の用紙端部の変形量を求め,変形量をカール量に換算してカール量を求める。最後にIQ-501に内蔵される表裏2つのスキャナーそれぞれで測定したカール量からカール補正値を算出する。カール量からカール補正値への換算方法は次章で説明する。

Fig. 4 Corner mages of upward and downward curled paper.

3. 2 デカーラー自動フィードバック制御

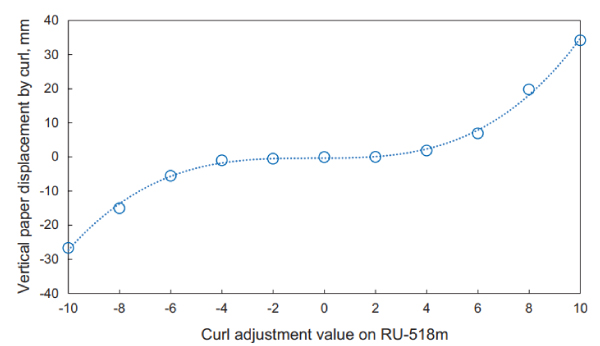

本章では,前章で画像から算出されたカール量からRU-518mのデカーラーへのフィードバック制御技術について紹介する。Fig. 5 は,RU-518mのデカーラー設定値とその時排出される用紙のカール量との関係を示したグラフである。グラフは,横軸にデカーラー設定値,縦軸にそのデカーラー設定値でカールしていない用紙を搬送した際に生じるカール量を示している。

Fig. 5 Relationship between curl adjustment value and vertical paper displacement by curl. Auto curl adjustment system defines the curl adjustment value from the detection value by IQ-501 and calculates the feedback value to RU-518m by approximation curve.

Fig. 5 より,デカーラー設定値とカール量は,3次の近似曲線の関係を持つことがわかる。以下に,本システムのフィードバック制御における処理フローの概要を紹介する。まず前章で説明したカール量自動検出技術より算出したカール量に対して必要な補正量を決定する。続いて,決定した補正量分の用紙変化に必要なデカーラーへのフィードバック量をFig. 5 の近似曲線から算出する。最後に計算されたデカーラーへのフィードバック量を元のデカーラー設定値に加え,新たなデカーラー設定値に更新することで,カールの自動補正を実現する。

この制御により,印刷中も継続的にカール状態を検出し,デカーラー設定値にフィードバックすることで,カール量を常に収束させる。また印刷中はフィードバック後のカール量が目標補正範囲内に補正されている場合,デカーラー設定値を維持する。これは,突発的なカール発生などに因りデカーラーへのフィードバック量が急に変動することを防ぎつつ,過補正の繰り返しとならないようにするためである。

4 カール自動補正効果

本システムは3章で述べた技術を用いて,2つのカール自動補正機能を搭載している。主に用紙変更時や試し刷りなどの印刷開始前の調整を目的としたカール自動補正機能の初期調整と,印刷中の定着工程の熱や圧力変化/紙のロット間差や給紙トレイ設定の違いが原因で発生するカール量の変化に対して自動補正を行うことを目的としたカール自動補正機能リアルタイム調整の2つである。本章では,各機能でのカール補正の効果確認結果を示す。

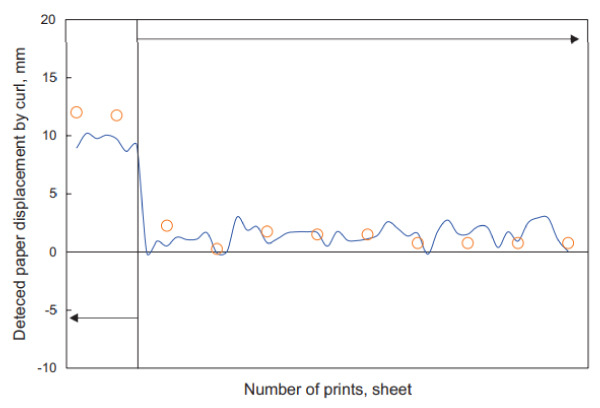

カール自動補正機能の初期調整では,印刷前に用紙を複数枚通紙し,検出したカール量からデカーラーへのフィードバック量を決定し,デカーラー設定値の調整を実施する。Fig. 6 に示すのは,印刷前後でのカールによる紙の変化量を示したグラフで,横軸にプリント枚数,縦軸に検出したカール量を示し,青線はIQ-501で画像を読み取った測定値を,橙色のプロットは排紙された用紙KONICA MINOLTA TECHNOLOGY REPORT VOL.19 (2022) 37のカール量を一定枚数おきに金尺で測定した結果を示す。Fig. 6 に示すように印刷前に通紙を行い,通紙された紙のカール状態を把握する。Fig. 6 上から,通紙した紙には実測値+12 mm程度のカールがあり,IQ-501による検出値も同等の数値を算出していることが分かる。この結果をもとに,デカーラー設定値にフィードバックを行うことで,印刷開始時にカールを一定量の範囲まで補正することが可能である。Fig. 6 から印刷開始時(フィードバック後)にはカール量は0〜+3 mmと大きく改善出来ていることが分かる。

Fig. 6 Curl condition during preparation and printing phase. Detected values (blue line) indicate measurement results by IQ-501. Measurement values (orange plots) indicate that on a scale. The curl condition improves in the printing phase because of the curl condition detection by IQ-501 and the feedback adjustment value to RU-518m.

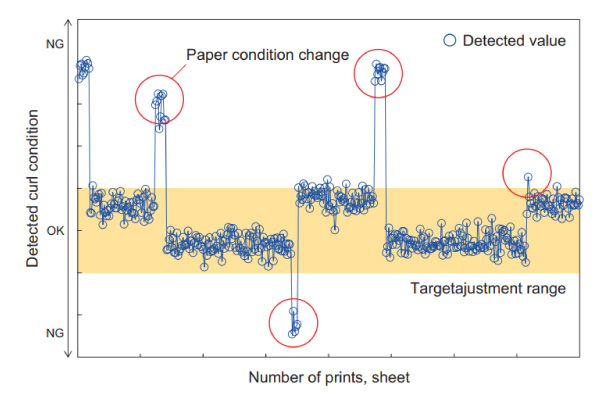

一方,カール自動補正機能のリアルタイム調整では,印刷中の用紙をIQ-501で読み取ることでカール量の変化を検出し,デカーラーにフィードバックを実施する。

Fig. 7 は,印刷中にIQ-501で検出したカール量の状態を示したグラフで,横軸にプリント枚数,縦軸にIQ-501で検出したカール量を示す。

Fig. 7 Curl condition during printing detected by IQ-501. Red circles indicate when to change the paper condition for a large print job. The curl condition become worse because of paper condition change but improve immediately with auto curl adjustment function. In the printing phase, the curl condition is kept within the target adjustment range (yellow area).

印刷中のカール状態は紙のロット間や給紙トレイ毎の給紙設定の違いなどで変化することが予測される。Fig. 7は,紙のロット差などの紙の状態でカールが変化する状況を想定した実験結果であり,実験上複数のトレイを使用した連続印刷の形で,その状態を再現している。グラフ中の赤円部は初期のデカーラー設定の異なるトレイから給紙した結果を示しており,運用上ではカール量が変化するような紙の状態変化が生じた現象を想定している。Fig. 7 において,カール量の変化をIQ-501が検出したことでデカーラー設定値にフィードバックが入り,カール量がNGの範囲に飛び出した測定結果が,グラフ中の黄色の目標補正範囲へとカール補正が実施される様子を確認することが出来る。この結果から連続印刷時のカール量変化を検出し,自動補正を実施するカール自動補正機能のリアルタイム調整の効果を確認することが出来る。

5 まとめ

印刷オペレーション自動化の要求に応え,生産性向上を狙い,カール補正機能の自動化を実現した。従来のカール補正機構に加え,IQ-501を用いた画像によるカール量の測定を行うことで,従来手動で入力していた補正量を自動でフィードバックするシステムを構築した。更に印刷中の変動も自動で測定しフィードバックすることで,印刷中のカール量変動も抑える機能を実現した。

今後も印刷オペレーションのさらなる自動化・省人化を目指し,顧客価値を生む製品開発を行う。