1 はじめに

企業のコスト構造の変革,生産性の向上を目的に,企業の生産拠点,サプライチェーンがグローバルに展開されるようになった。企業のブランドイメージを守るため,各生産拠点での製品品質の維持,管理は大変重要であるが,生産ネットワークの広がりにともない,その難易度は高くなっている。これは製品デザインの重要な要素である色においても同じである。

工業製品の色の品質管理において,色見本などの実物を基準とした管理からデジタルカラーデータを基準とした管理であるDCDMへ移行することで,ブランドオーナーは色見本の製作,値付け,サプライヤーへの配布,管理作業が廃止でき,作業の効率化,コストダウンをすることができる。

一方,CCMでは,色見本などの実物がすでに存在せず,過去に測色計を使用して作製した調色レシピしか残っていないこともある。このような場合,ユーザーが調色レシピをそのまま使用しても所望の色が再現できることが求められ,同じ分光反射率の得られる測定器が望まれている。

我々はこれらの顧客課題を解決するために,前機種であるCM-3600Aと高い測定互換性を維持したまま,色と60°光沢の同時測定を可能にし,且つ,装置の高精度化,ユーザビリティ向上を実現した分光測色計『CM-36dG』を開発した(Fig. 1)。

Fig. 1 Spectrophotometer CM-36dG.

2 システム構成

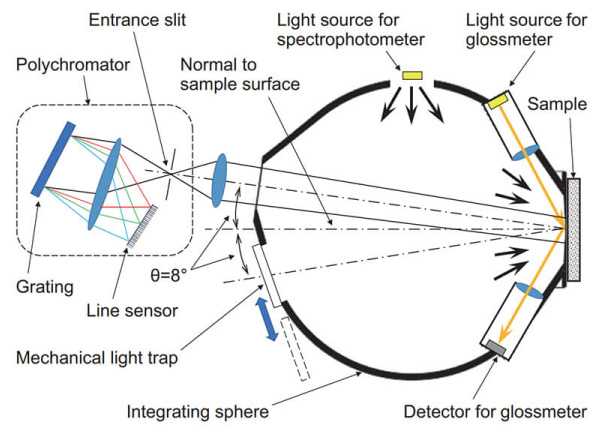

CM-36dGでは,測色における照明および受光の幾何学条件に関して,JIS Z 8722の幾何学条件c1)に準拠した「拡散照明/ 8°方向受光(以下,d:8ジオメトリ)」を採用している。d:8ジオメトリでは光源からの光を積分球の内壁面で拡散反射させ,試料に対してあらゆる方向から均等に光を照射する。試料からの反射光のうち,試料面法線に対して8°方向に反射する光を回折格子で分光した後,センサーで受光し,センサー出力値から分光反射率の算出,色の数値化を行う。積分球には開閉式のライトトラップが備わっており,8°方向の正反射光を含む測定SCI(Specular Component Included)と,正反射光を含まない測定SCE(Specular Component Excluded)を自動で切り替えることができる。

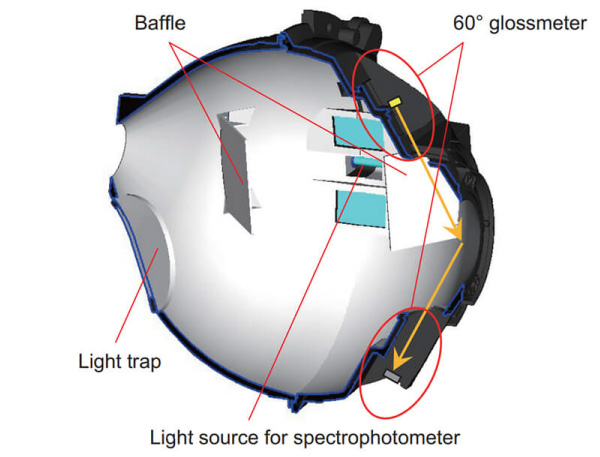

また,光沢測定に関しては,JIS Z 87412) や DIN675303)に準拠した60°鏡面光沢測定方式を採用している。CM-36dGでは測色計の測定箇所と同一箇所が測定できるように,積分球の壁の一部に光沢計の照明,受光光学系が一体化されている(Fig. 2)。

Fig. 2 Internal configuration of CM-36dG system

3 顧客課題を解決するためのコア技術

3. 1 光沢計の搭載と測色互換性の両立

CM-36dGは,色測定におけるCM-3600Aとの高い測色互換性と,ユーザビリティ向上が求められる。

従来のCM-3600Aのようなベンチトップ型測色計は主にペイント,プラスチックなどの材料メーカーにおいてCCM用途で使われている。CCMでは色見本の測定値を元に調色計算を行い,原色材料の配合率を決定し,色見本と同じ色の塗料や樹脂を作製する。ここで機種間誤差があると同じ色見本でも調色結果が変わってしまうため,CM-3600Aとの高い互換性が求められる。

また,測色値だけでなく光沢値の管理も同時に行われている場合がある。その場合,測色計と光沢計の2台が必要となり管理が煩雑となるため,同時測定による作業性向上によって管理工数の削減が望まれている。色と光沢の同時測定が実現すれば,作業性向上による品質管理の効率化と,より高度な品質管理が可能となり,CCMの付加価値向上も期待できる。そこでベンチトップ型測色計で色と光沢測定が一体となった光学系と測定値互換性の両立を目標に開発した。

3. 1. 1 積分球

CM-36dGの積分球はFig. 3 に示すようにd:8ジオメトリで形成される測色部と60°光沢測定部で構成され,色と光沢の同時測定を実現している。積分球は光源,試料開口,受光開口,光沢照明/受光部の開口,電子ビューファインダーの開口,光源からの照射方向を規制するためのバッフル,正反射光除去の有無を切り替えるためのライトトラップ等で形成されている。また,測色互換性への影響を最小限に抑えるため,光源/試料開口/バッフルの位置関係,開口部のサイズ,積分球内面形状はできる限りCM-3600Aと同一となるようにした。

Fig. 3 Sphere configuration.

3. 1. 2 測色互換性

CM-36dGはd:8ジオメトリの分光測色計であり,照明光学系には積分球を用いる。積分球によって拡散光を作り測定対象の表面を照明するが,完全に均一な拡散光ではなく,積分球内の形状,光源からの光の取り込み方,バッフルや開口などの大きさや位置などによって,照明光に僅かな偏りを持つ。光沢計の追加に伴いCM-3600Aの積分球に対し開口を設けるなどの変更が必要となるが,設計変更すると照明光の角度分布が変わり,測定対象によっては互換性に影響を及ぼす。従って,高い互換性と機能追加を両立させるためには,互換性への影響を最小限に抑える積分球の設計最適化が重要である。

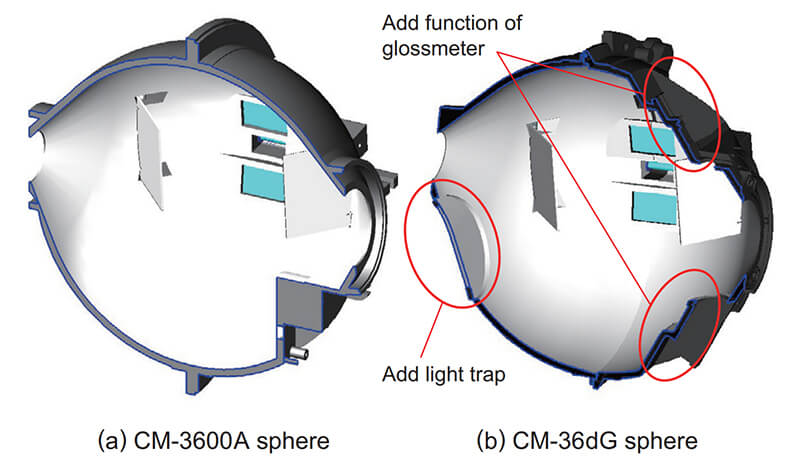

Fig. 4 にCM-36dGとCM-3600Aの積分球の概略図を示す。CM-36dGとCM-3600Aの積分球との大きな違いは,ライトトラップの追加と,60°光沢計の搭載に伴う光沢照明/受光開口の追加および光学系を配置するための形状の変更である。

Fig. 4 Comparison of CM-3600A and CM-36dG sphere.

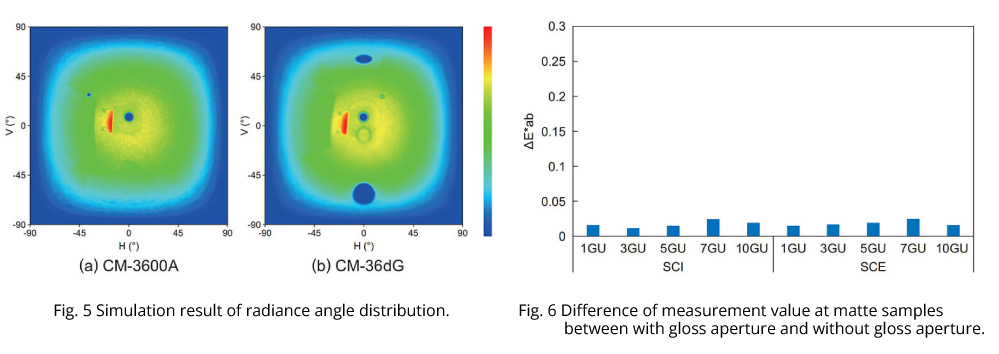

これらの積分球による照明光の角度分布はFig. 5 のようになる。光沢計の照明/受光用開口によって照明光の無い部分があるが,それ以外については概ね同様の分布を得ることができている。光沢計の照明/受光用開口からの照明光はサンプルに対する入射角が大きく,この照明光が無いと光沢値の低いマットな表面の測定試料の場合に測定値への影響が出る可能性がある。しかしながら,そのようなサンプルにおいては,あらゆる方向からの照明光が測定値に寄与するため,一部の方向からの照明光が無くなっても影響量は小さい。Fig. 6 は光沢計の開口が有る場合と無い場合の低光沢サンプルにおける測定値の差であり,ほぼ影響がないことが分かる。光沢計の開口以外の部分については,光学シミュレーションによって積分球,ライトトラップ,バッフルの配置,形状などを最適化し,CM-3600Aの照明分布に近付くようにした。

3. 2 ユーザビリティ向上

3. 2. 1 WAA(Wavelength Analysis & Adjustment)

分光測色計の測定精度の維持には,分光器の波長が正しく校正された状態に保たれていることが重要である。工場出荷時に校正された分光器の波長は,出荷後に経年変化や温度変化,または落下/振動の影響などにより,波長ズレを起こす場合がある。波長ズレを起こすと特に有彩色の測定試料において測定値が変わってしまうが,ユーザーが測定器の変化なのか,測定試料の変化なのかを切り分けることは困難である。WAAは,出荷後に発生した波長ズレを補正用ランプの輝線を使って測定/補正することで,ユーザーが使用する際の測定トラブルを未然に防ぐことができる機能である。

CM-36dGでは積分球に補正用ランプを搭載しており,白色校正の際に補正用ランプを発光させて波長ズレを測定し,工場出荷時に予めメモリされた初期値と比較して工場出荷時との波長ズレ量を計算する。測定された波長ズレ量に応じて補正を実行し,波長ズレ量が大きい場合には定期校正を喚起する仕組みとなっている。この機能により,これまでユーザーは機器の状態を定期校正でしか知ることができなかったが,定期校正を待たず,測定器内部で自動的に機器の状態を知り,良好な状態を保つことが可能となる。

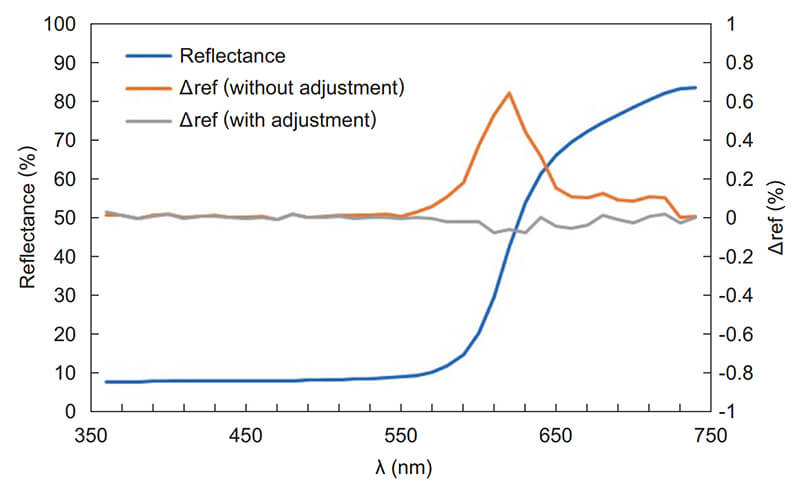

WAAによる測定値の補正効果をFig. 7 に示す。ここでは,視覚的に分かりやすくするため,測定試料にBCRAタイルのRedを使い,CM-36dGの分光器の波長を意図的に0.5nmずらした状態に調整した上で,補正を行った場合と行わない場合の比較を行っている。このグラフより,分光器の波長ズレにより発生した測定値の変動がほぼ補正できていることが分かる。

Fig. 7 Correction effect of measured value by WAA.

3. 2. 2 電子ビューファインダー

狙った位置を測定する測定試料の位置合わせにおいて,前機種であるCM-3600Aは光学ファインダーを搭載していたが,特に暗色の測定試料や柄物,小物試料などは視認性が低く位置合わせが容易ではなかった。

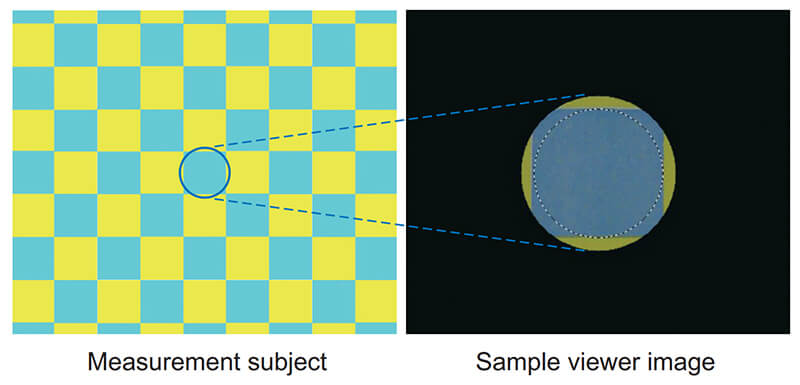

そのような課題を解決するためにCM-36dGでは電子ビューファインダーを搭載し,測定試料の位置合わせ作業を改善している。別売のPCアプリケーションソフトSpectraMagic NXを使えば,撮影画像上に測定範囲も表示されるため,正確な測定位置合わせを容易にしている(Fig. 8)。また,撮影画像の保存も可能である。

Fig. 8 CM-36dG sample viewer.

3. 2. 3 透過室

ベンチトップ型の測色計では液体やプラスチックなどの透過性の高い試料の測定を行うために透過室を備えていることが多い。

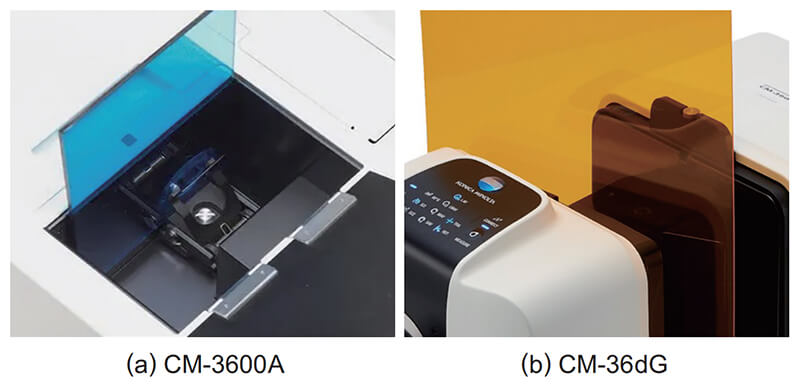

前機種であるCM-3600Aでは内部構造の制約により,透過室のスペースが限定されているため,測定可能な試料サイズの制約が大きく,また測定開口位置の視認性も悪いため,測定位置の確認が困難であった(Fig. 9 (a))。

CM-36dGでは透過室のスペースを広く取り,外装カバー側面を開放することで,測定器よりも大きなサイズの試料が測定可能且つ,測定開口の視認性も向上しユーザビリティ向上を実現している(Fig. 9 (b))。

Fig. 9 Comparison of CM-3600A and CM-36dG transmittance room.

3. 2. 4 ステータスパネル/操作キー

測定器の状態や設定を確認する際,前機種のCM-3600AではPCアプリケーションソフト画面の表示を確認しなければならないため,ユーザーが設定ミスに気付かず間違った条件で測定されることがあった。また,測定の実行にはPCでの操作が必要なため,複数試料の測定や大量の測定をする場合では測定器とPCを交互に操作しなければならず,作業性の改善が求められていた。

そこでCM-36dGではステータスパネルに測定条件を示すインジケーターと測定ボタンを設けた(Fig. 10)。インジケーターに測定器の状態や設定が表示され,ユーザーの設定ミスを大幅に低減できると共に,試料の設置と測定の実行が測定器の操作のみで行うことができ作業性向上を実現している。

Fig. 10 Status panel and operation keys

3. 3 バリエーションモデル

CM-36dGシリーズは,色と光沢が同時に測定できる標準モデル CM-36dG(Fig. 1 掲載),色と光沢が同時に測定できテキスタイルや紙測定に適した縦型モデルCM-36dGV,反射測定専用モデル CM-36d から成るバリエーションを持っている(Fig. 11)。色と光沢が同時測定可能な CM-36dG/CM-36dGVは,色の反射測定と光沢の測定に加え透過測定機能も搭載しており,フィルム,液体,半透明のプラスチックなど透過率を用いて品質管理を行う試料にも適している。一方,CM-36dは色の反射測定機能のみを搭載した製品である。ユーザーの使用目的,使用条件に応じて最適なモデルを選択できる。

Fig. 11 CM-36dG series.

4 まとめ

本稿では,工業製品の色,光沢の管理に適し,DCDMの実現に貢献できるベンチトップ型分光測色計CM-36dGのコア技術について紹介した。

DCDMの実現には器差を抑えた測色計をサプライチェーン内で運用することが重要であり,ハードウェアの性能を高めたCM-36dGは有用な測定器となる。また,前機種との高い測色互換性を実現した CM-36dG は,QC,CCM用途において,これまでの測定データが流用できスイッチングコストを低減可能である。

様々な分野でデジタル化が進む中で,工業製品の外観管理分野ではアナログな管理手法が主流である。これをデジタルデータによる管理に変革し,効率化を進めようとするユーザーの要求に対して,更なるソリューションを提案していけるよう商品開発に努めていく。