機能性トナーの材料設計技術

低温定着性能による省エネ化と植物由来成分採用で低環境負荷トナーをデザイン

\技術提携・共同研究に関するご相談を、

専門チームが対応します/

お客様の省エネや生産性向上に応える新たなケミカルトナー

コニカミノルタでは、持続可能な社会を実現する信念のもと、少ないエネルギー量で製造可能なラジカル反応を使用したスチレンアクリル樹脂をメインとする乳化重合凝集法を採用したケミカルトナーの開発に取り組んでいます。

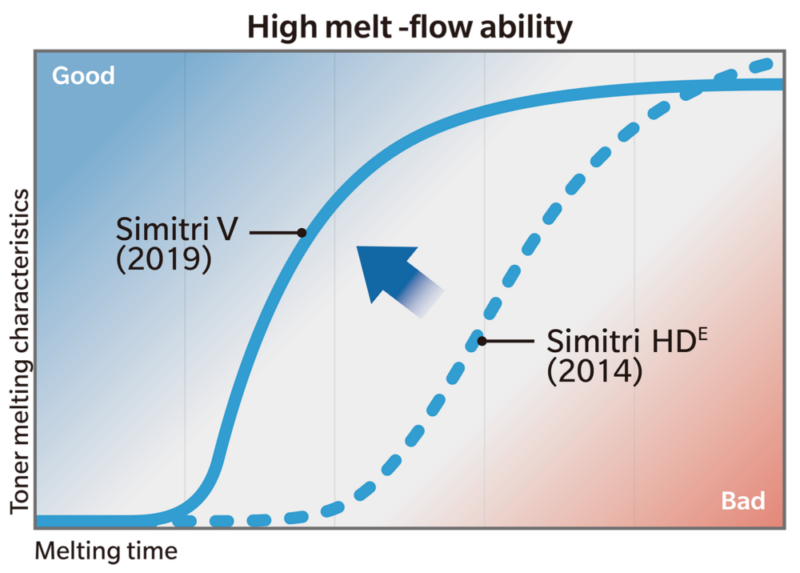

2001年に第一世代のケミカルトナーを上市して以降、より低温で定着できるトナーの開発を進め、2019年に独自開発による第五世代のケミカルトナー「Simitri Vトナー」を上市しました。

定着温度を前トナーより約15℃下げることに成功し、お客様が印刷時の年間のCO2排出量を約20~25%低減しました。更に、トナーの低温定着化は印刷速度向上にも貢献し、毎分140枚の業界最速レベルのデジタル印刷機を実現することで、お客様の生産性を向上しました。

技術概要

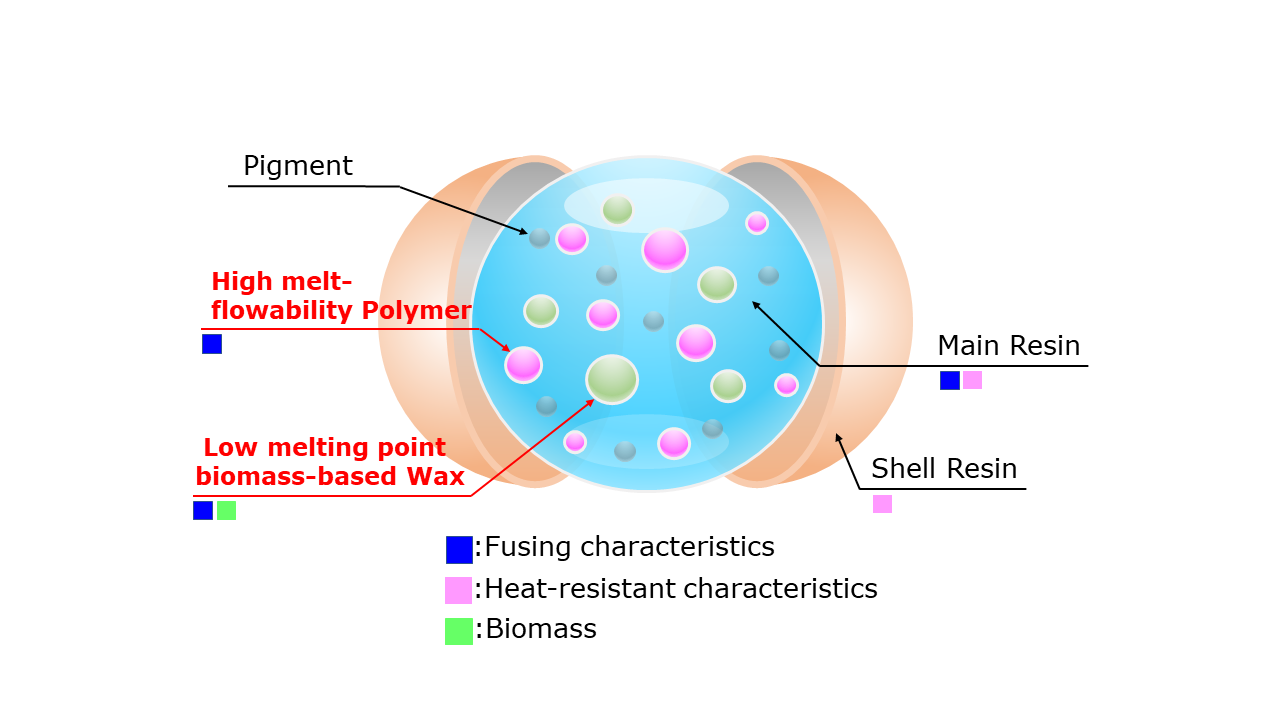

トナーに求められる機能は耐熱性と低温定着性の相反する機能の両立です。コニカミノルタは、以下の2つの技術で最新の「Simitri Vトナー」を開発しました。

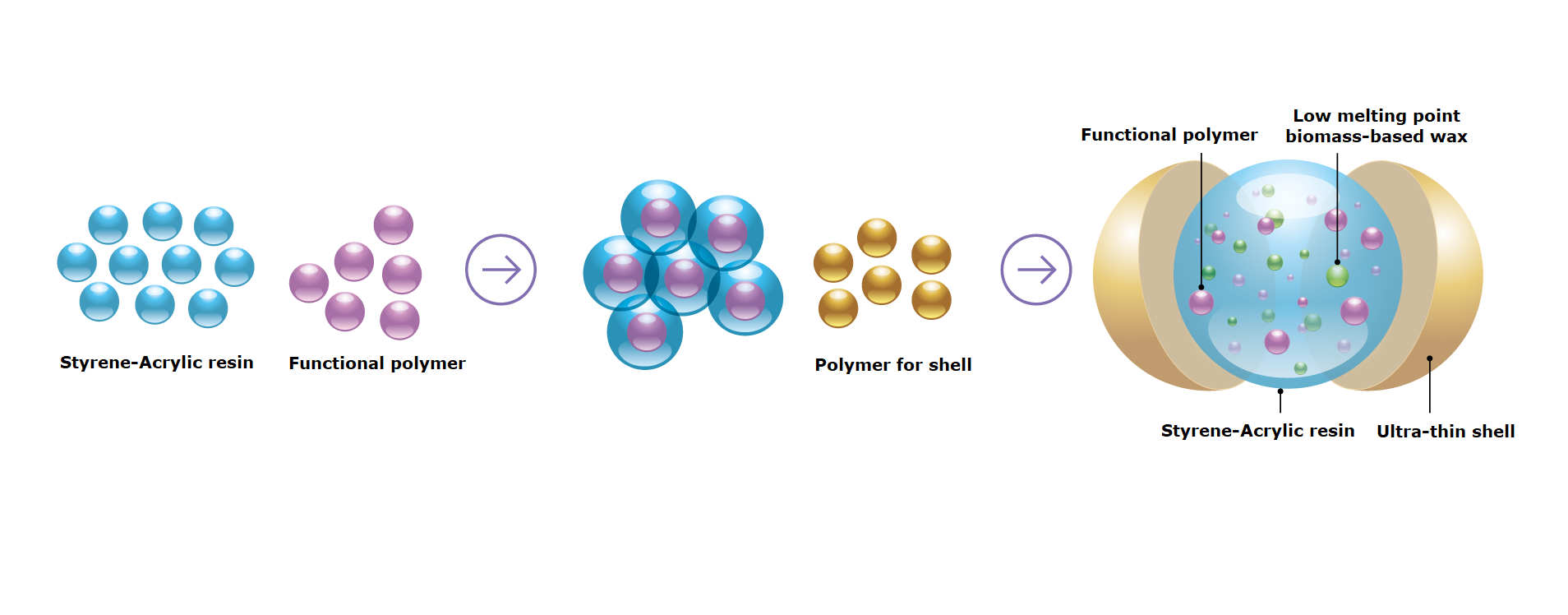

1つ目の技術はメイン樹脂と機能性樹脂の状態を最適化するための樹脂構造修飾技術です。2つ目の技術は、製造時消費エネルギーを小さくできる化学的乳化法である転相乳化法を用いた構造制御技術です。

これによりメイン樹脂と機能性ポリマーの相溶/非相溶の制御が可能となり、常温では非相溶状態で耐熱特性を、一方定着時には相溶状態で溶融粘度を大きく低下させ低温定着特性を実現しました。また、トナー内部に均一に材料を分散させ、更にシェル層を形成する事で機能分離したコアシェル高次構造も実現しています。その上、低融点の植物由来のワックスを採用することで低温定着性能と環境負荷低減を両立させることに成功しました。

第五世代と第四世代トナーの溶融特性比較

成分を自在に配置するトナー製造プロセス

コニカミノルタでは乳化重合凝集法を採用し、トナーの製造を行っています。この方法はサブミクロンサイズ以下の細かい樹脂粒子を作製・凝集させてトナーをビルドアップします。その為、将来的にもトナー内部の材料分散状態制御やコア-シェル設計、多種多様な材料の導入を可能とし、様々な性能を発揮できる製造プロセスです。

この技術が該当するカテゴリ

(クリックするとそのカテゴリの技術を一覧で見ることができます)

\技術提携・共同研究に関するご相談を、

専門チームが対応します/