1

はじめに

地球環境問題は喫緊の課題であり、2015年12月の国連機構変動枠組み条約第21回締役国会議(COP21)にて気候変動の国際枠組みとして地球温暖化の防止を目的とした温暖化ガスの排出削減が国連に提出され、2016年11月に発行された1)。

環境負荷を抑制し持続可能な社会づくりを実現していくうえでグローバル企業が大きな責任を有しており、コニカミノルタでも長期環境ビジョン「エコビジョン2050」を掲げ、製品ライフサイクルにおけるCO2排出量を2050年までに2005年度比で80 %削減することを目指し、限りある地球資源の有効活用の最大化と資源循環を図るとともに、生物多様性の修復と保全に向けた取り組みを進めている。さらにエコビジョン2050を進化させ、より意欲的な目標として「カーボンマイナス」の概念を追加した。これはCO2排出量を削減することに加え、ステークホルダーとの連携により事業活動によるCO2排出量を上回るCO2排出削減効果を生み出していく新たなコミットメントであり、さらに2020年に目標達成期限を20年前倒し、2030年にカーボンマイナスを実現することを宣言した。

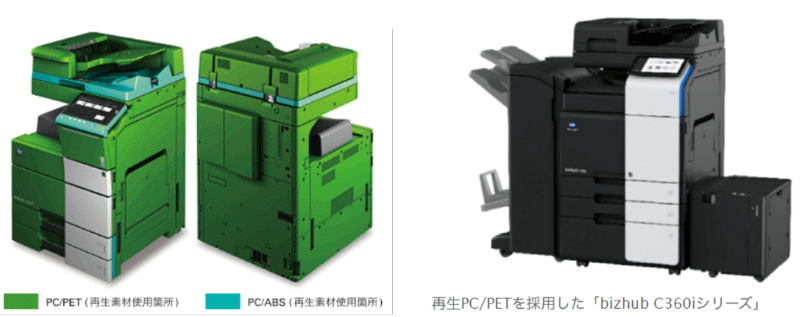

コニカミノルタでは一般消費市場で使用済となったプラスチック材料をより高い機能性が要求される複合機の様々な部品への再生利用に取り組んでおり、これまで多くの製品への適用と拡大展開をしている。この取り組み事例として、Fig. 1に示すように一般市場から回収したペットボトルおよびPCガロンボトルを複合機の外装材へ、また使用済みの遊技機から回収したABS樹脂を内装材に適用している2)。これらの取り組みの根幹は、ワールドワイドにおいて社会問題化しつつある環境課題をコニカミノルタ独自のオープンリサイクルの切り口で解決することにある。

Fig. 1 Example of utilization of recycled materials

コニカミノルタの製品群のうち、複合機(Multi-functional peripherals, MFPs)やプロダクションプリント(Production print)などの情報機器の消耗品であるトナーボトルは高密度ポリエチレン(High Density PolyEthylene, HDPE)のオープンリサイクル再生材を適用している。また、現状技術的観点から大半の機種において40 %に留まっている再生材適用比率の100 %への引き上げに加え、従来のMFPのトナーボトルからPP分野で使用される大型のトナーボトルへの拡大に取り組んでいる。本稿では、再生材適用拡大の実現への課題に対し、データサイエンスを生産ラインに組み込むことで解決を図ったトナーボトル安定生産技術を紹介する。

2

コニカミノルタのトナーボトル生産における環境負荷低減取り組み

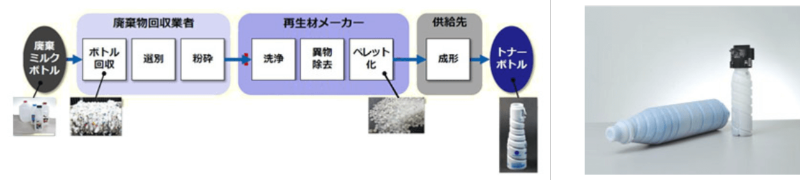

トナーボトルは消耗品であり大量に生産されるため、再生材を適用することで大きな環境負荷低減効果を得ることができる。トナーボトルの原材料は機能性やコストの関係からHDPEを用いており、また欧米を中心に消費量が多く大量に廃棄される飲用牛乳容器(ミルクボトル)も主にHDPEが用いられている。コニカミノルタではこのミルクボトルをトナーボトルへ再利用しオープンリサイクル品として製造している(Fig. 2)。一般的に再生材は加工の手間により高価となる傾向だが、コニカミノルタでは材料製造サプライヤーへ入り込み協業することで、コストアップすることなくトナーボトルへの適用を実現している3)。

Fig. 2 Process of HDPE recycling for toner bottles

一方、コニカミノルタの情報機器は世界各地で使用されており、それに伴い消耗品であるトナーボトルも世界中に数多く提供されるため輸送による環境負荷も大きなものとなる。前述のカーボンマイナスの観点からトナーボトルに使用する廃棄ミルクボトルも製品を使用する地域近傍のエリアにて回収したものとするだけでなく、地域内の顧客へ提供する「地産地消」化に取り組むことで、トナーボトル製造時のみならず廃材の輸送によるエネルギーのロス最小化を目指している。

これらの取り組みを進める事で、主要機種への再生材適用比率100 %化を実現できた場合、例えばアジア圏では年間約140 tのCO2削減効果が見込まれる。またトナーボトルの地産地消の実現により材料輸送により発生するCO2を従来比で80 %程度削減可能となる。

3

オープンリサイクル再生材を適用する上での課題

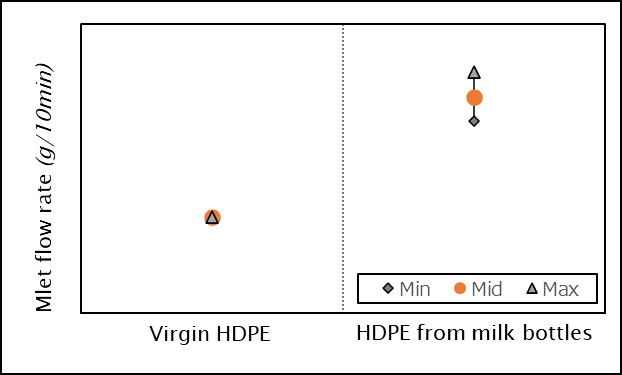

廃棄されたミルクボトルを再生材料として活用する上では多数の課題が存在する。一例として原料のグレード差異による起因する成形の不安定化やミルクボトルの成形時の熱履歴の違いからくる物性低下などである。このような原料や製造工程までの履歴の違いから、白色の再生材の色見はバージン材と比較し黄味がかった色となる(Photo. 1)。さらに再生材の地産地消化を推進しており、先進国のみならず近隣の新興国を含めた数多くの原材料ソースを用いることから多種多様な履歴の材料の混在は現実的に避けられない状況にある。そのため製造された再生材はロット間や同一ロット内でも品質、特に材料粘度(MFR:melt mass-flow rate)のばらつきがFig. 3に示すように大きくなる。トナーボトルに要求される品質は様々あるが、特に肉厚は輸送時や市場での落下による破損を防ぐための強度確保に必要となる重要な規格値であり、肉厚規格を担保するためには成形中に材料粘度ばらつきに応じ頻繁に成形条件を調整する必要がある。

またトナーボトルは数多くの品種があるためそのサイズや形状も多様であり、特にプロダクションプリント機では高速かつ大量印刷に対応するためにトナーボトルも大型となるため、成形の難易度が上がり成形中の条件調整なしでは成形自体が不可能となる。さらに条件調整のパラメーターと調整量の適切な設定には知識と経験が必要で属人的(職人技)となっていることがほとんどであり、再生材の拡大展開を妨げる要因の一つとなっている。

Photo. 1 Color differences of between virgin and recycled materials

Fig. 3 Results of MFR measurement

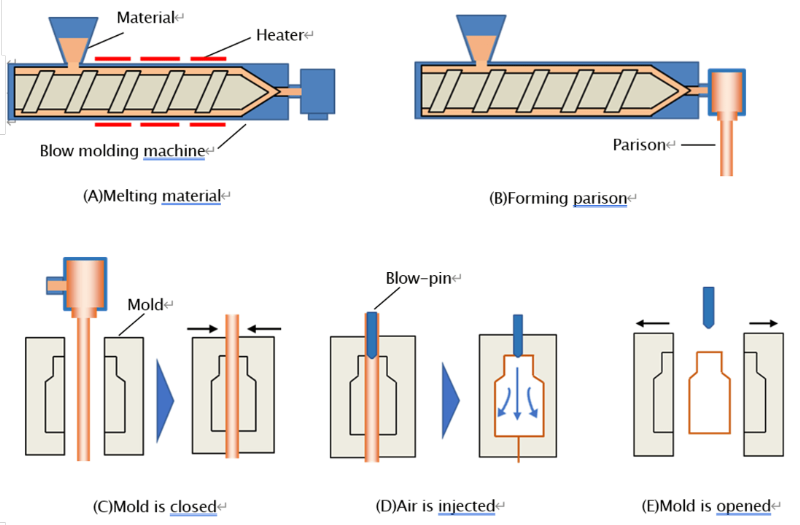

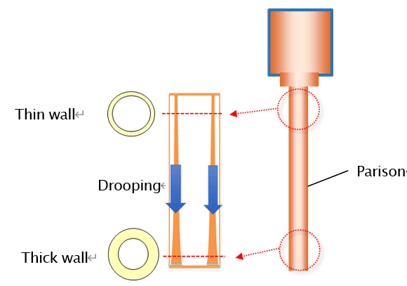

トナーボトルの生産にはブロー成形が用いられており(Fig. 4)、材料粘度のばらつきが成形安定性に大きな影響を及ぼす。製品の肉厚を確保するためには安定したパリソン(成形機から押し出される溶融した筒状の樹脂)の形成が重要となる。ブロー成形では形成したパリソンを大気中へ吐出するため、パリソンにはFig. 5のような樹脂の自重により伸長する「ドローダウン」と呼ばれる現象が常に発生しており、材料粘度の差異により流動性が変化しドローダウンの発生具合も変化する。そのため同一の吐出時間においてもパリソンの長さや肉厚分布に変化が生じ、結果として成形されるトナーボトルの長手方向の肉厚にばらつきが生じる。例えば、同一成形条件下でも材料粘度が低くなるとドローダウンの発生具合が大きくなり、パリソンの吐出速度が速くなり肉厚は薄くなる。一方、粘度が高くなると逆の事象となる。成形中には粘度が常に変化しているため安定して肉厚を規格内に収めることが困難となる。

Fig. 4 Process of extrusion blow molding used in toner bottle production

Fig. 5 Schematic diagram of parison drawdown

4

再生材適用比率拡大に向けた技術検証

4.1 トナーボトル品質へ影響する成形パラメーター検証

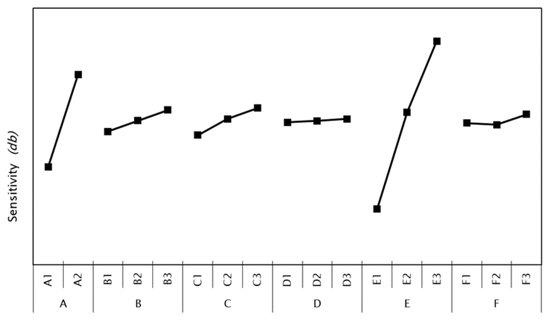

粘度バラつきの対策として、成形機のパラメーター検証を実施した。ブロー成形では成形品品質に影響するパラメーターが多数あり、トナーボトルの重要な品質である肉厚形成へ影響するパラメーターとその水準の明確化を目的に直交実験を行った。直交実験の結果からFig. 6に示すように肉厚の形成に与える感度が高いパラメーターを明確にし、管理すべき項目として選定した。

Fig. 6 Orthogonal experiment results aimed at confirming parameters that affect bottle wall thickness.

直交実験にて肉厚形成の安定化に影響するパラメーターと最適条件は明確となったが、量産では経時的に材料の粘度も変化することが常であり、一定の条件では肉厚規格を満足するトナーボトルの安定的な生産は困難で不良が多発してしまった。そこでリアルタイムでの品質の監視と条件調整可能なシステムの構築に着手した。

4.2 データサイエンスを活用したトナーボトル品質予測モデル

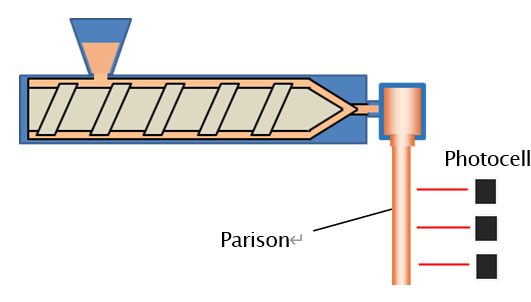

粘度変化に応じた成形条件をリアルタイムで調整することで肉厚の品質の安定化を図ることが可能と考えた。そのためには成形中の材料粘度の把握が必要だが、成形中のリアルタイムの粘度を把握することは困難である。そこで再生材の品質ばらつき由来により粘度が変化するとドローダウンの発生具合も変化し、パリソンが吐出される速度も変化することに着目し、この速度変化を捉えることでリアルタイムでの材料粘度の変化を把握可能と考えた。その確認として成形機設置の光電管を使用しパリソンが光電管を遮った時間を速度として捉え、異なる粘度の材料を使用した際の粘度差によるパリソン吐出速度の変化とトナーボトル品質の相関を検証した(Fig. 7)。また量産工程において肉厚を全数測定することは、成形したトナーボトルの切断が必要となることや測定に要する時間の観点から困難なため、量産を見据えた代替特性としてトナーボトルの重量を確認した。これにより量産工程でのリアルタイムでの粘度と肉厚の把握を可能とした。

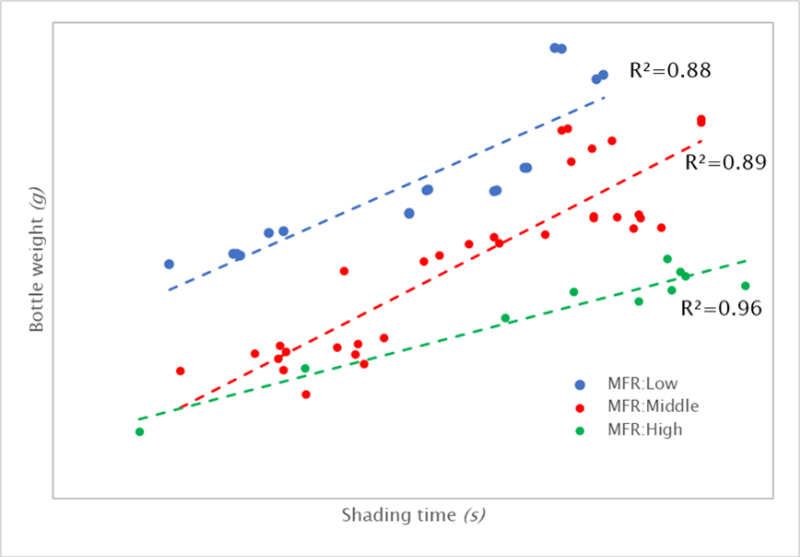

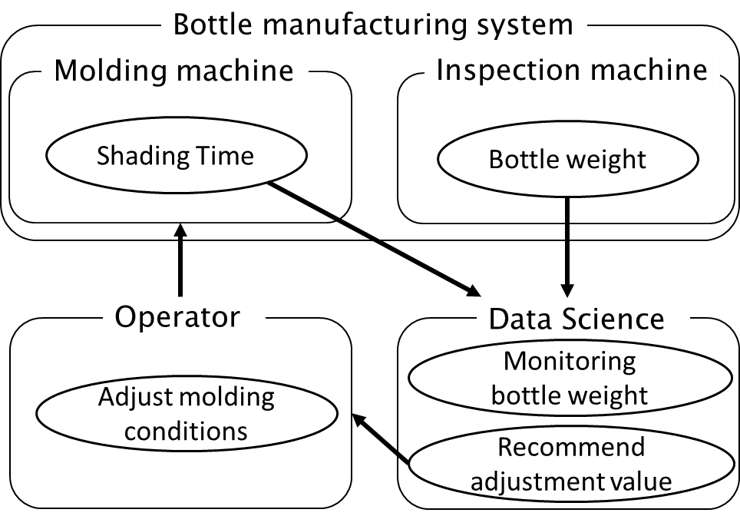

量産中のパリソン吐出速度とボトル重量にはFig. 8に示す通り、材料粘度が変化しても相関係数が0.88~0.96程度の高い相関が得られた。この相関より遮光時間から重量の予測が可能と判断し、データサイエンスを活用しトナーボトルの重量を予測するモデルを構築した。このモデルは成形機の光電管により計測された遮光時間、ならびに実際に成形されたトナーボトルの重量測定データを紐づけ、これらのデータからパリソンの吐出状態から成形されているトナーボトルの重量を算出するものである。具体的な構成としては、目的変数にトナーボトル重量と遮光時間、説明変数には直交実験から明確になった肉厚形成に対する感度が高い成形パラメーターを用い、目的変数を複数の説明変数で予測する重回帰分析を使用し重量予測をしている。モデルの運用方法としては算出された重量が閾値を超えそうになった場合には警報を発し、同時に重量を規格の中心とするようなパラメーターと調整値も算出し作業者に調整を促すものである。

この重量予測モデルをFig. 9のように生産ラインに組み込むことで、リアルタイムでのデータ監視と条件フィードバックが可能となり、作業者の技量や材料の品質に依存せずに安定して生産できるシステムを構築した。

Fig. 7 Parison speed detection method

Fig. 8 Correlation between bottle weight and shading time

Fig. 9 Toner bottle production flow using data science

5

データサイエンスを活用したトナーボトル生産の実績と今後の展開

データサイエンスを活用したトナーボトル重量予測システムによるトナーボトル重量の監視と成形条件調整値の可視化により、作業者の負担軽減と技量に依存しない条件調整手法を確立した。またリアルタイムでの調整値を把握可能となるため生産中の材料品質変化にも即座に対応可能となった。このシステムを活用することで、複合機用の小型トナーボトルにおいて再生材適用比率100%を実現した。

今後はすでにシステムを構築している国内生産拠点にて技術や精度を醸成するとともに、検討段階にある成形難易度の高い大型ボトルでの再生材適用比率100%化に向けた技術確立を図っていく。さらに海外の生産拠点にも展開し、2025年度には地産地消の取り組みと併せて主要機種における全てのトナーボトルにおいて再生材適用比率100 %化を実現させ最大限の環境貢献を狙っていく。

6

まとめ

今回獲得したデータサイエンスを活用した安定生産技術によって、これまで難易度が高かった大型ボトルへの再生材の適用や一部機種における再生材適用比率100%化を実現した。この獲得した技術をさらに醸成し、自社生産拠点に留まることなく、ワールドワイドの成形パートナーに対しても計画的に展開を進め、地産地消の再生材を活用したトナーボトル生産の現地化と主要機種における再生材100%適用の実現を加速していく。