1 はじめに

近年、ラベル印刷では、多品種、短納期の依頼が増えており、印刷毎の刷版準備や交換が不要なデジタルラベル印刷機の導入が進んでいる。実際のラベル印刷は、ごく小ロットから大ロット、あるいは1枚ごとにデザインの異なるバリアブル印刷と多種多様であり、印刷数量や要求される印刷表現に応じてアナログ機やデジタル機、あるいは小ロットや加飾が得意な外部業者などへと印刷を振り分けている。そこで当社では、事業者におけるデジタルラベル印刷機の使途拡大と業務効率向上のため、白トナー開発、高速化、長距離印刷、自動化技術の向上を行いAccurioLabel 400(以下、AL400)に実装した。これらは従来機AccurioLabel 230(以下、AL230)の顧客から頂いた貴重なご意見、ご期待に応えるためである。本稿では、本製品に搭載した各種技術を紹介する。

2 製品構成概要

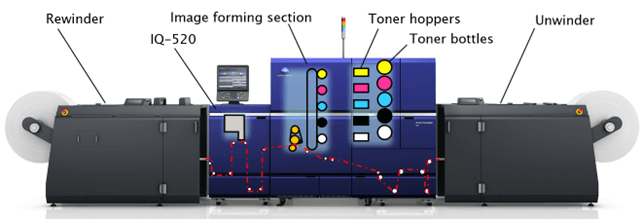

本機ではロール状に巻かれた連続用紙を用いる。連続用紙は巻き出し機と巻き取り機の間で一定のテンションを保って搬送され、画像形成部で画像を転写、定着する。画像形成部へのトナー供給システムには大容量のトナーホッパーを新たに開発することで、ボトル交換時のトナー切れを防止し、長距離印刷を可能とした。また、IQ-520では印刷された画像を読み取り、リアルタイムで画像形成部にフィードバックすることで、長距離印刷した場合でも画像濃度や色ずれ精度を一定に保つことができる。これらの機構と連続用紙に最適化した制御を搭載することで、安定した長距離印刷が可能なシステムを構築した。

Fig. 1 AccurioLabel 400 overview

3 白トナー

3.1 白トナーを使ったラベル印刷物

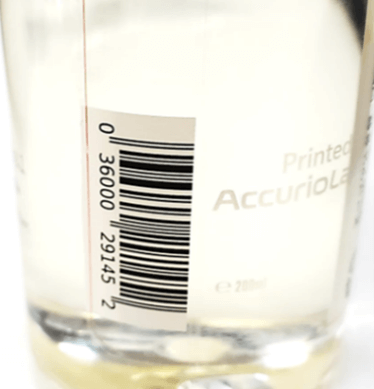

AL400では5色目として新たに白トナーを搭載した。白トナーは透明メディアや色紙にカラー画像を印刷する際、YMCKを鮮やかに発色させるための下地層としても用いられる。これによって、飲料/食品/化粧品などの多様なラベルアプリケーションを提供する事ができる (Fig. 2)。また、白文字、色文字の背景等でのデザイン性向上に加え、読み取り性能を確保するためバーコード部分で使われるケースも多い (Fig. 3, 4)。

Fig. 2 Label application

Fig. 3 Transparent label application using white toner.

Fig. 4 Barcode printing.

3.2 高隠蔽力とトナー溶融性の両立

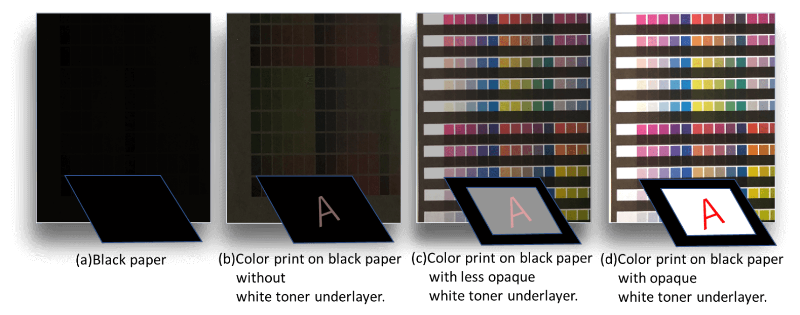

最初に白トナーに求められる隠蔽力について、黒色メディアを用いた場合で説明する (Fig. 5)。白トナー層を形成しない4色印刷では(Fig. 5(b))、黒色メディアの上に形成されたカラー画像はほぼ視認できない。カラートナーの下に白トナーを形成することで(Fig. 5(c),(d))、カラー画像が視認できるようになる。白トナーの隠蔽力とは、白トナー層がメディアの色を隠す能力を表している。隠蔽力が低いとカラー画像は鮮やかには見えない。カラー画像を鮮やかに表現するには高い隠蔽力をもつ白色層が必要である。黒色メディア上で隠蔽力を示す指数としてL*を用いた。新開発の白トナーのL*はオフセット印刷同等の約80を可能とした(Fig. 5(d))。

Fig. 5 Explanation how the opacity of undercoated white toner affects appearance (when printing on black media).

白トナーの高い隠蔽力は、①白色顔料に酸化チタンを採用、②トナー粒子中に顔料を高充填、の2点により実現した。白色顔料については、高い屈折率と可視領域での光散乱の効率を高くするため、200~400 nmの粒径を持つ酸化チタンを採用した。顔料の高充填化を達成するために、溶融混練による粉砕法を採用した。

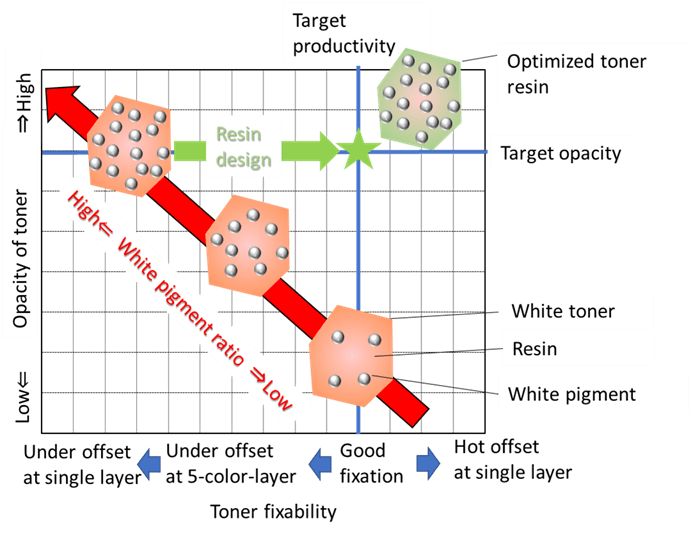

次に、高隠蔽力でのトナー溶融性を上げる方法について説明する。Fig. 6に白トナーの設計について指針を示す。図中の赤矢印で示すように、トナーに高充填化された顔料はトナー溶融を阻害してしまう。また、5色印刷を定着する場合、カラートナー下層の白トナーへの供給熱量が不足しアンダーオフセットと呼ばれる不良が発生してしまう。反対に、白トナーのみを定着する場合は、トナーへの供給熱量が過多となり、過溶融してホットオフセットと呼ばれる不良が発生しやすくなる。以上のように、白トナー上にカラートナーがある条件でも、白トナーだけの条件でも、十分な溶融性と耐オフセット性の両立が求められる。

これらの要件を同時に成立させる樹脂設計を行い(図中の緑矢印)、高隠蔽力でありながら高い溶融性を併せ持つ白トナーを完成させた。

Fig. 6 Toner design guidelines that take into account the effect of white pigment ratio to its opacity and impact on toner fixability.

3.3 トナー帯電量の安定性向上

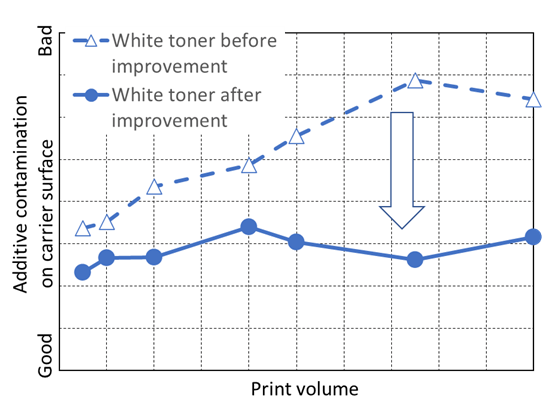

長距離印刷にて鮮やかなカラー画像を表現し続けるためには、白層のトナー付着量を安定させることが求められる。そのために必要な、白トナーにおける帯電量の安定性向上技術について説明する。

白トナーは粉砕法で作製しており、トナー表面は顔料等の添加剤が露出している。白色顔料は導電性が高いため、トナー表面で電荷漏洩し、帯電量が低下する原因となる。また、顔料の高充填化によってトナーの比重が大きくなり、現像器内での攪拌時にトナーにストレスがかかる。トナー表面の露出した顔料の影響を抑えて帯電量を安定させるため、外添処方の設計を実施した。

トナー表面の影響を減少させるには、大径外添剤によるスペーサー効果を利用する手段が考えられる。粉砕法で作製されたトナーは形状が歪であるため、外添剤は母体表面の凹部に偏在し、固定化されづらく現像器内での攪拌中に脱離してしまう。そこで、小径の外添剤でトナー表面を狙いの固定化度で均一に覆う処方を検討した。均一性を確保するためには、凝集しにくい表面処理を施した小径外添剤を選択し、固定化度の制御は外添混合処理条件で実現した。

その結果、狙いの帯電量の実現をするとともに、Fig. 7に示すように印刷量が増加してもキャリアへの外添剤汚染の進行を抑制し、帯電量を安定に推移させることができた。

Fig. 7 Comparison of changes in developer deterioration during printing.

4 電子写真プロセス技術

4.1 転写 -ラベル印刷機用の1次転写出力制御-

AL400の転写装置には、連続印刷距離拡大を狙い、ラベル印刷機用の1次転写出力制御を開発した。本章では、採用した制御技術について説明する。

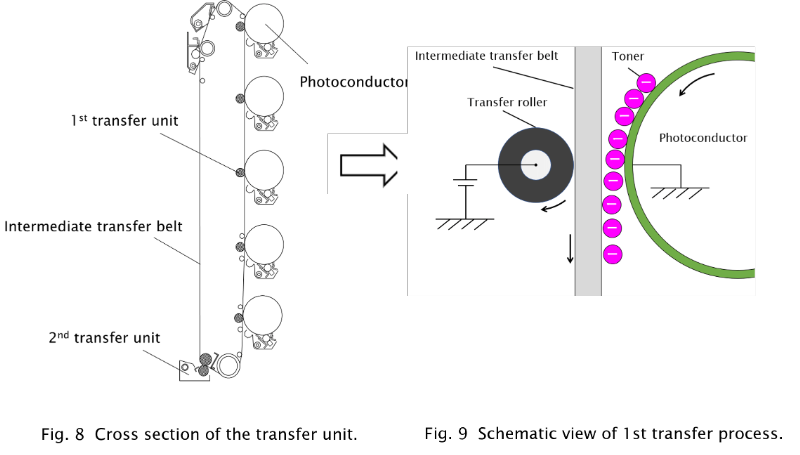

AL400 の転写部構成をFig. 8に示す。1次転写部を含む基本構成は、枚葉機AccurioPress C14000の縦型タンデム中間転写ベルト方式、及び前任機AL230の2次転写ローラー方式を採用した。中間転写ベルト方式の1次転写は、感光体上に形成されたトナー像を1次転写ローラーに印加された転写バイアスによって感光体から中間転写ベルトにトナー像を転写するプロセスである。拡大した1次転写部をFig. 9に示す。

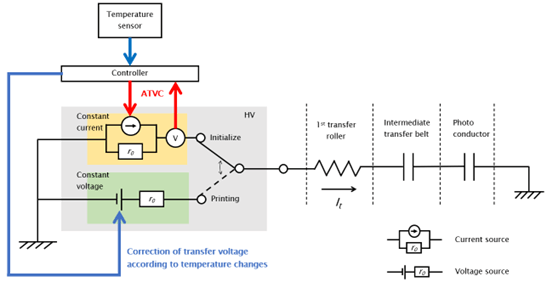

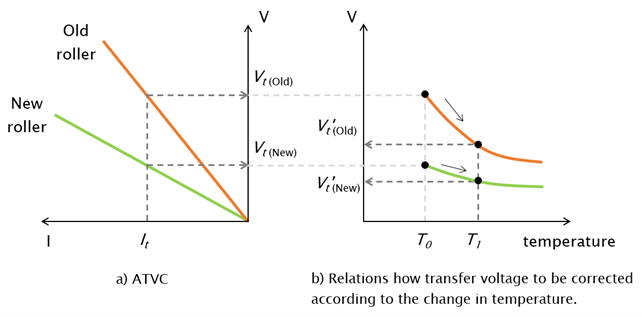

1次転写ローラーに印加する高圧電源は、目的に応じて定電流/定電圧の制御を切り替えている。Fig. 10に1次転写出力の等価回路モデルを示す。電源投入時などのイニシャライズ時には、定電流制御を用いて、a) ATVC (Active Transfer Voltage Control) 制御を行っている。これは、1次転写ローラーに流れる転写電流 (It) が、予め定められた値になるように、印加する転写電圧を決定するものである。これにより、1次転写ローラーの抵抗値に寄らず、トナー像の転写に必要な転写電圧を決定することができる。印刷中は、ATVCで決定された電圧を基準値とした定電圧制御を行っている。定電圧とする理由は、トナー像の印刷比率に応じた転写トナー電流の変化に依存せず、トナー像に最適な電界を与えるためである。また、長距離印刷に伴って機内温度が変動すると、1次転写ローラーの温度も影響を受ける。イオン導電剤を配合した弾性層を有するローラーは抵抗の温度依存があるため、電圧値を固定したままでは、適正電圧から次第に外れていってしまう。そのため、温度変化を常にモニタリングしておき、b) 1次転写ローラーの温度特性に応じた転写電圧 (Vt) の補正をリアルタイムに実施できる制御を搭載した。

Fig. 10 Equivalent circuit model of 1st transfer process.

前記 a)、b) の制御についてFig. 11を用いて説明する。新品 (New roller) とそれを長期使用した (Old roller) 場合の1次転写ローラーでは、抵抗値が異なり、a)で示すようにV-I特性が異なる。抵抗の違いによらず、トナー像に必要な転写電圧を決定するために、ATVC制御を実施し、各々の転写電圧を決定する (Vt (old)、Vt (New))。その値を起点に、同じ機内温度 (T0) からスタートして長距離印刷を行うと、機内温度が変化するため、b)で示すように、温度がT1に変化したことを検知し、各ローラーに対して、必要な補正量を算出し、転写電圧を変化させていく (Vt´(Old)、Vt´(New))。

Fig. 11 Operational diagram of ATVC control during initialization and transfer voltage correction control during continuous printing.

これらの制御を行うことで、必要な転写電圧値を長期にわたり維持でき、色の変動を抑えることが可能となった。さらに、後述する5-2.リアルタイムプロセス制御と組み合わせることで、前任機AL230と比較し、10倍の長距離印刷を達成した。

4.2 定着 -5色印刷における定着性の確保-

AccurioLabel 400の定着プロセスでは、「5色印刷における定着性の確保」を狙いとして、メディアへの供給熱量アップに取り組んだ。

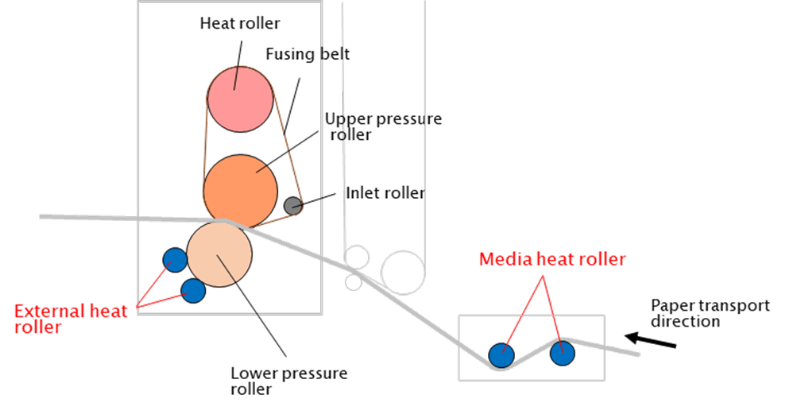

Fig. 12に定着部、及びメディア加熱部の基本構成を示す。定着部の基本構成はデジタルカラー印刷機AccurioPress C14000を踏襲し、3軸上ベルトシステムを採用した。メディアへの供給熱量アップするシステムとして、下加圧ローラーに2本の外部加熱ローラ―を接触配置する外加熱システム、及び、メディアに2本の加熱ローラ―を接触させて定着プロセス前に予備加熱するメディア加熱システムを採用し、5色印刷における定着性能を確保した。

Fig. 12 Cross section of the fusing unit and the media heat system.

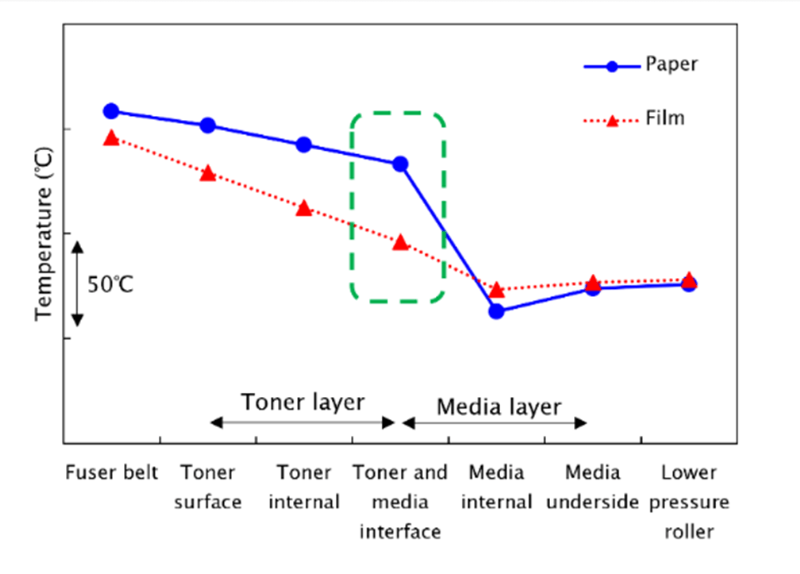

5色トナーを定着するためにはトナー層への熱供給量を増やす必要がある。白トナーが使われる主なメディアは白色以外のPET、PPなどのフィルムメディアであることから、フィルムメディアにおける定着性向上に有効なパラメーター探索のため、トナー層とメディア層の熱伝導シミュレーションを行った。

Fig. 13に解析結果を示す。紙メディアと比較してフィルムメディアは熱伝導率が高く、メディアに流れ込む熱量が大きくなる。そのため、トナーとメディア界面の温度が低下し、定着性が悪化することが分かった。また、フィルムメディアは熱容量が大きいために熱が流れ込んでもメディア層の温度の上がり方は小さくなることも分かった。

Fig. 13 CAE analysis results of toner and paper temperatures at the exit of the fusing nip.

以上より、フィルムメディアへの熱流入を抑制して、メディアとトナー界面の温度を上昇させるためには、メディアの温度を上げること、及びメディアと接触する下加圧ローラーの表層温度を上げることが有効であることが分かった。そのため、メディアへの熱流入を抑制する手段として、定着前に予備加熱するメディア加熱システム、及び下加圧ローラー表層の温度を上げる外加熱システムを選定した。この二つの加熱システムにより熱供給量を最適化するとともに、速度を4色印刷時の半分の速度である20 m/minとした。これにより、定着ベルト温度を大きく変更せずメディアとトナー界面の温度を上昇させることができ、定着ベルトの温度を上げることによる耐久性低下を起こすことなく5色印刷時の定着性確保を実現した。

5 画像最適化技術

5.1 インラインフィードバックシステム

産業印刷としての画像品質を維持するためには高精度な補正システムが不可欠である。前任機のAL230ではユーザーが手作業で切り出した画像を分光測色計にて測定し補正を行っていた。また、連続印刷中には補正を行えず、長距離印刷を行うには、色安定性、色ずれなどの課題があった。そこで、IQ-520にてインラインでのリアルタイム測定を行うことで、これらを解決した。

IQ-520での色調整では、分光測色計とCCDスキャナーを用いて、最高濃度調整、濃度バランス調整、出力紙濃度調整などの機能を全て自動で実施できる。これにより、調整時間の短縮だけでなく、誰もが簡単に色再現性の確保ができるようになった。連続印刷中にはCCDスキャナーにより印刷画像の端部余白に形成した補正用パッチを読み取り、リアルタイムにエンジンにフィードバックして色変動と色ずれを抑制している。

5.2 リアルタイムプロセス制御

長距離印刷時には、温湿度やトナー帯電量などの変化が作像プロセスに影響を及ぼすことで色が変動する。この変動を抑制するため、枚葉機では紙間にて、①紙間付着量補正、②1次転写電圧補正を行っている。しかし、連続印刷では紙間がないため、これらの制御を実施することができない。

枚葉機の紙間付着量補正では、中間転写ベルト上での紙間に相当する部分にパッチを形成し、光学式センサーにてトナー付着量を検知する。この検知結果から現像電圧にフィードバックを行い、現像性の変動を抑制している。AL400のリアルタイムプロセス制御では、連続用紙の端部に実際にパッチを印刷する。このパッチをIQ-520で読み取り、印字濃度から付着量を測定し、現像電圧にフィードバックを行うことで現像性の変動を抑制している。

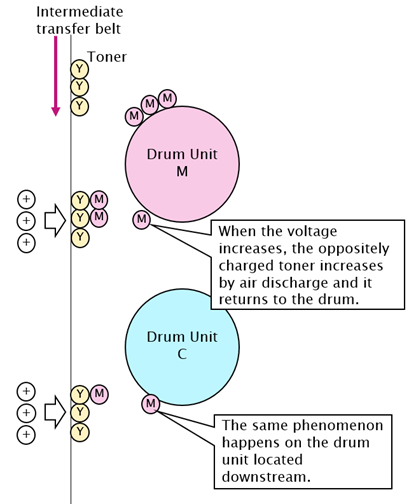

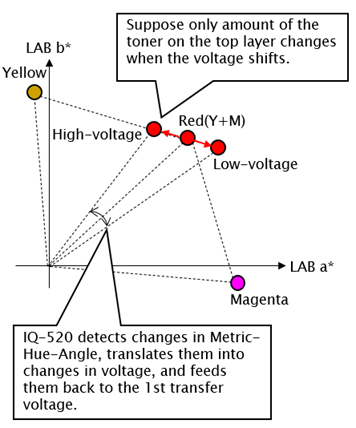

枚葉機の1次転写電圧補正では、中間転写ベルト上の紙間に相当する部分で、1次転写部に流れる電流を検知して電圧を調整している。AL400のリアルタイムプロセス制御では、連続用紙の端部に多次色のパッチを印刷する。このパッチをIQ-520で読み取り、色相角の変化を1次転写電圧の変動に読み替えて、電圧調整を行っている。これは1次転写電圧が変化すると、1次転写部での感光体側への逆転写量が変化して、多次色の色相角が変化することを利用している。(Fig. 14, 15)

Fig. 14 Mechanism by which changes in 1st transfer voltage affect the hue angle of color reproduction.

Fig. 15 Algorithm for 1st transfer voltage adjustment in AL400 real-time process control.

このリアルタイムプロセス制御の2つの補正では、枚葉機で行っていた紙間での補正と異なり実際の用紙上の色を検知して補正するため、現像や一次転写以外の要因でも補正することができる。現像電圧の補正では現像と同様に濃度の増減方向に変動する定着性の変動も補正することが可能であり、1次転写電圧の補正では1次転写と同様に色相方向に変動する2次転写の変動も補正することが可能となる。これら2つのフィードバック補正を組み合わせることが本機におけるリアルタイムプロセス制御の特徴であり、高い色安定性を実現した。

また、枚葉機ではお客様の画像のない紙間で電圧を変更できるため、補正が入っても別の用紙になり、色変動が視認されることはない。一方AL400では、連続画像であるため、お客様画像の途中で色変動が生じることで、主走査方向の筋状の画質不良になる可能性が高い。そのため、補正する際は色変動が視認できないように1回の補正量を制限し、複数回に分けて補正していく仕組みとした。その結果、画質不良の発生を抑制しつつ色変動にも追随でき、連続用紙であっても優れた色安定性を確保することが可能となった。

5.3 ラベル画像間隔0 mm制御

AccurioLabelシリーズは、枚葉機をベースに開発されている。枚葉機では紙間があり、画像処理システムはページ単位での処理を行うことを前提に設計されている。前任機AL230の画像処理システムでは、後述するトリミング機能が無いため、連続用紙への印刷時にページ単位で1.0 mmの画像間隔が必要だった。AL400は、前任機から画像処理システムを刷新し画像間隔0 mmを実現している。画像間隔0 mmを実現したことで、印刷後のダイカット工程における位置精度に余裕を与え、調整を容易にした。さらに、デザインテープなどの連続画像が必要な印刷物への使途も拡大している。

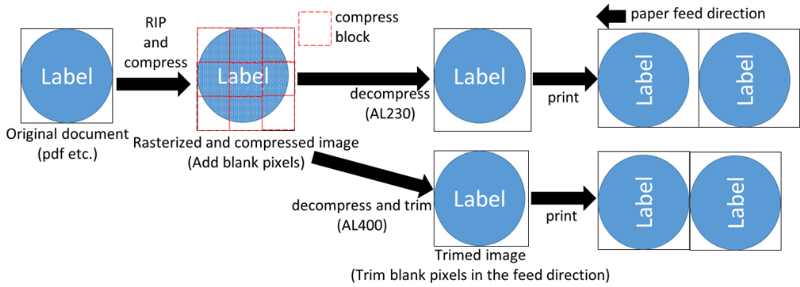

AL230およびAL400の画像データは、ブロック単位の圧縮・伸長を行っている。ラスタライズ (RIP) 時に、ブロックサイズの整数倍に満たない場合は、整数倍となるように全色濃度0の空白画素を追加しており、伸長後は空白を含む画像が生成される。この空白を含む画像を隙間なく並べても、この空白部が画像間隔となるため、画像間隔0を実現するには、伸長後に画像をトリミングすることが必要になる。

ここで、圧縮・伸長アルゴリズムは複雑でソフトウェア処理では印刷速度に間に合わないため、画像処理をハードウェアにて処理するシステムを組んでいる。AL230の画像処理システムでは、この空白をトリミングする機能が搭載されておらず画像間隔0 mmが実現できなかった。しかし、AL400では画像処理システムを刷新し、トリミング機能を搭載して画像間隔0 mmを実現した (Fig. 16)。

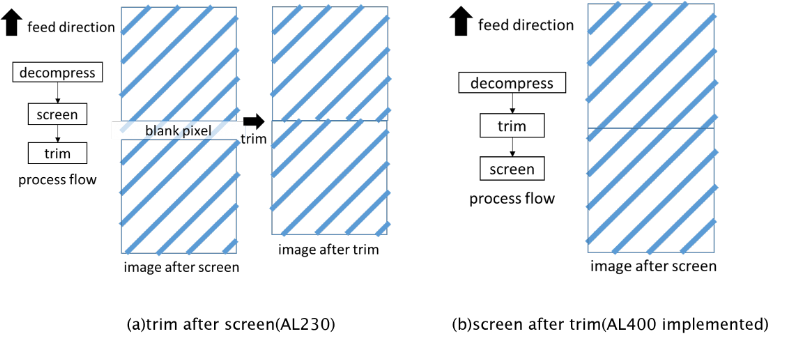

また、画像間隔0 mm時の画質に関わる工夫として、トリミング前にスクリーン処理を行ってしまうとページ境界でスクリーンパターンが不連続となりスジとして視認されるため、スクリーン処理をトリミング後に実施した。これによりページ境界が滑らかに連続する出力物を得ることができた (Fig. 17)。

Fig. 16 Compression/decompression and trimming processing flow of AL400’s base machine ASIC that achieved 0mm image spacing (comparison with AL230’s ASIC).

Fig. 17 Trim and screen processing flow comparison between AL230 and AL400.

6 おわりに

単なる情報のみを伝達する手段は、印刷からインターネット等の電子媒体に移行してきている。しかし、生活必需品に代表される物品は、商品のデザイン性を向上させるため、また必要な情報を確実に伝達するため、印刷が活用されている。これらのラベルやパッケージの印刷物は、全世界の人口増に伴い、アナログ・デジタルともに印刷量は拡大している。我々の開発したデジタルラベル印刷機AL400は、印刷のための版、余計な在庫も削減出来るため、資源の有効活用、印刷の環境負荷を最小化するための製品だと確信している。今後も、顧客と共に、デジタルシフトを加速させていく。