1

はじめに

現像ローラーは電子写真方式の画像形成装置内の部品の中でも画像品質を左右する重要なキーデバイスであり、製造難易度が高いことから対応可能なサプライヤーが限られている。昨今の外部環境の変化によってサプライヤーからの部材安定供給のリスクは高まりを見せており、そのリスク回避策として現像ローラーの内製化を強化領域と定め、取組みを加速している。また同時に現場力とデータ活用との融合によりワークフローを変革することによって生産効率の最大化を図り、メーカーとして新たな差別化技術の獲得を狙っている。本稿では、射出成形技術を用いた軸一体成形による現像ローラーの開発・製造について、並びに製造課題に対する「金型・成形」技術を中心とした生産性改善の取り組みについて報告する。

2

内製現像ローラーの製造方法

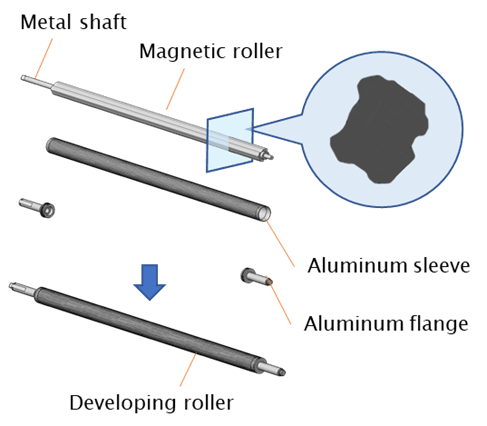

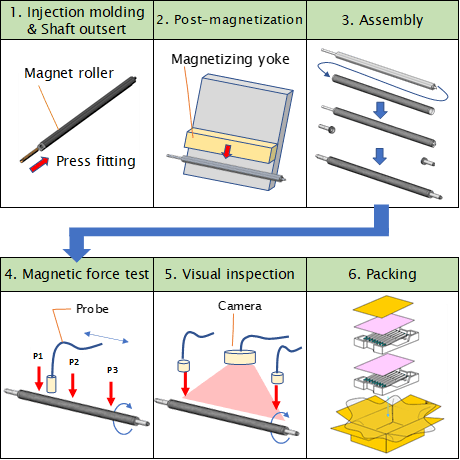

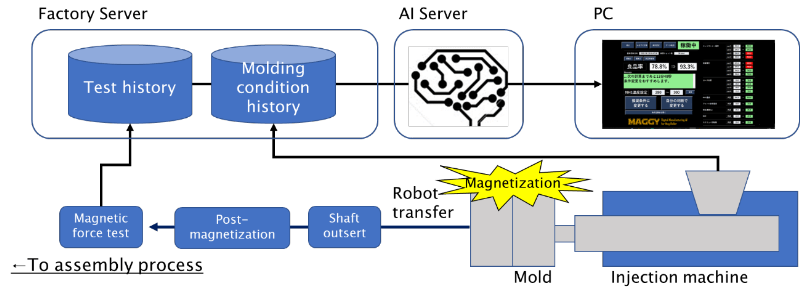

コニカミノルタで製造する現像ローラーは、Fig. 1のようにマグネットローラー、金属シャフト、アルミスリーブ、両端のアルミフランジで構成されており、マグネットローラーの断面形状を異形形状とすることによりアルミスリーブ表面における周方向磁力を連続的に変化させている。マグネットローラーは磁性体コンパウンド材料を用いた射出成形による多極同時一体成形で作られており、金属シャフトに射出成形または押出成形で成形されたマグネットピースを貼り合わせて作製される他社製品と比較して極位置精度が高い。また、成形後はFig. 2のように軸差し、後着磁、組立、検査、梱包の工程を経て生産されており、これら全ての工程を自動化し、工程内の作業者数を抑えることで高い生産性を実現している。一方で、現像ローラーは1本に60種類以上の磁力規格があり、各工程の様々な要因が複合的に影響し磁力が変動するため、安定した品質を得るためには高い製造技術が要求される。そこでコニカミノルタはAIを活用した製造条件の最適化システムを生産現場に導入し、磁力変動に対して製造条件を量産中にリアルタイムでチューニングする仕組みを構築することで品質を安定化させている。(Fig. 3)

Fig. 1 Configuration of developing roller and cross-sectional shape of magnet roller.

Fig. 2 Manufacturing process flow of developing roller.

Fig. 3 AI-based system for optimizing manufacturing conditions

3

内製現像ローラー製造上の課題

AIを活用した製造条件の最適化システムによって量産時の磁力品質を安定的に保つためには、製造条件を常時調整する必要がある。一方でAIシステムが示す最適値を採用して成形条件を経時的に変化させることで成形金型に大きなストレスが生じ、その副作用として金型の損傷や条件調整などによる段取り替えの発生で稼働率を低下させる、あるいは成形されたマグネットローラー表面もしくは内部の構造の変化によって画像品質に想定外の影響を及ぼす場合がある。そのため、AIによる運用だけでは生産性を確保することが難しくなってきており、金型構成及び製造条件を抜本的に見直し、稼働率・収率の安定性を更に向上させるロバスト性の高いシステムが求められていた。

4

恒久技術対策検討

4.1 要因分析

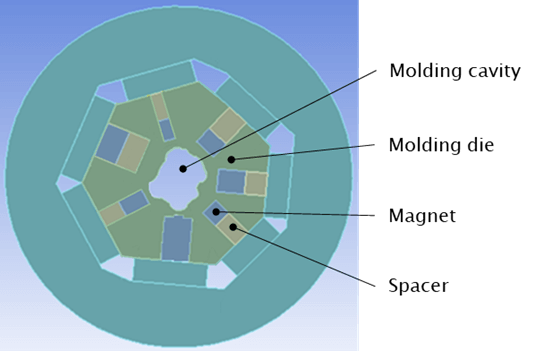

まず、稼働率が低下する要因の一つとしては、金型の剛性不足が挙げられる。Fig. 4に成形金型の断面図を示す。マグネットローラーを形成するキャビティー周辺には複数の磁石が配置されており、溶融させた磁性体コンパウンド樹脂材料を充填することで射出成形と同時に成形品に対して磁場配向させることができる。各極の磁場配向は、磁石の磁力および磁石からキャビティーまでの距離を調整することで行われ、特にマグネットローラーの磁力が求められる現像極においては設計上、磁石をキャビティー表面の近傍に配置する必要があり、その結果局部的に金型の肉厚が非常に薄くなる。そのため、剛性の低い箇所において金型の変形が生じ、マグネットローラーが所望の形状から変化することで磁力調整が必要となり、時として成形品の離型不良につながることで稼働率が低下していたと推察される。

Fig. 4 Sectional view of molding die.

また、現像ローラーの磁力収率が低下する要因として、上記の金型要因に加え、成形要因でマグネットローラーの形状が安定しないことが考えられ、マグネットローラー表面のヒケや内部のボイドがその要因として挙げられる。表面にヒケが発生すると、マグネットローラー表面とアルミスリーブ表面の距離が変化するため、磁力が安定しない要因となる。また、成形品内部に発生するボイドも磁力分布に影響することが分かっており、ボイドによる磁力への影響を抑制する必要がある。以上から、金型技術、成形技術それぞれの対策による生産性改善の検討を行った。

4.2 金型技術面での対策

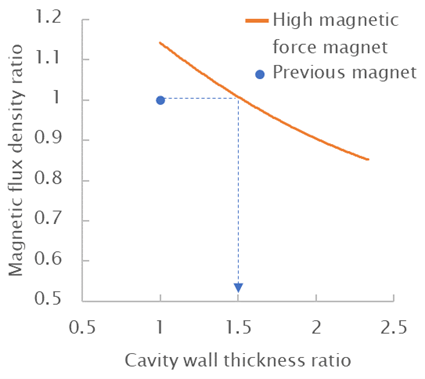

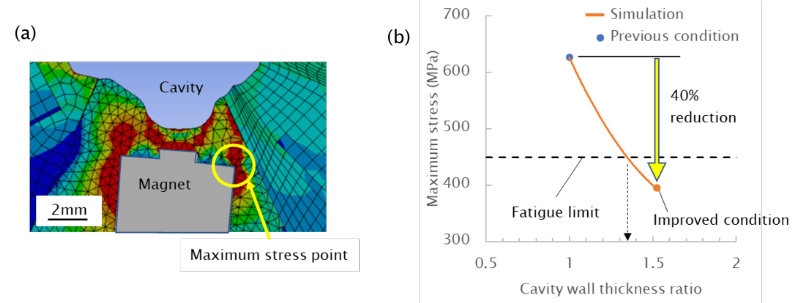

金型の剛性不足の課題に対して金型の変形を抑える手段として、①ヤング率の高い鋼材へ変更、②薄肉部の厚肉化が考えられる。①は使用できる鋼材が非磁性鋼に限定されているため、現実的には根本的な剛性改善が難しい。一方、②は磁石とキャビティーの距離が離れるため、マグネットローラーの着磁磁力が下がってしまうものの、より強い磁石への置き換えと組み合わせることで、着磁磁力を確保しながら金型剛性を改善することが可能となる。Fig. 5に現行磁石での金型肉厚とキャビティー表面磁力をそれぞれ1としたときの高磁力磁石における金型肉厚とキャビティー表面磁力の関係を磁場シミュレーションした結果を示す。肉厚が増すほど磁力は下がるが、高磁力磁石に置き換えることにより、1.5倍厚肉化しても現行同等の磁力が得られることが分かる。次に、型耐久性の観点で十分な剛性が確保可能か評価するため、構造解析を実施した。Fig. 6(a) は射出時に金型に発生する応力分布を示しており、キャビティー表面が樹脂の充填圧を受けることで薄肉となる磁石溝のコーナー部で高い応力が発生している。Fig. 6(b) に示した金型肉厚と薄肉部最大応力の関係から、金型肉厚を現行の厚みから1.5倍にすることで最大応力は約40%低減することが確認できる。ここで、図内の破線は鋼材の疲労限度を示している。疲労限度は理論上無限に繰り返し負荷をかけても変形しない応力であり、肉厚を1.4倍以上とすれば長期的に使用しても金型変形は起こらず、マグネットローラーの経時的な形状変化による磁力変動に対しても効果のある対策となっていることが分かる。以上より、実際に厚肉化した金型を製作し、成形したマグネットローラーの磁力確認を行った結果、現行品同等の磁力が得られることを確認できた。

Fig. 5 Relation between cavity thickness and surface magnetic flux density in high magnetic force magnet when wall thickness and surface magnetic flux density in previous magnet are set to 1.(Numerical results)

Fig. 6 Structural analysis results of stress in molding die.

(a) Stress distribution of molding die during injection.

(b) Relation between cavity thickness and maximum stress in thin-walled area.

4.3 成形技術面での対策

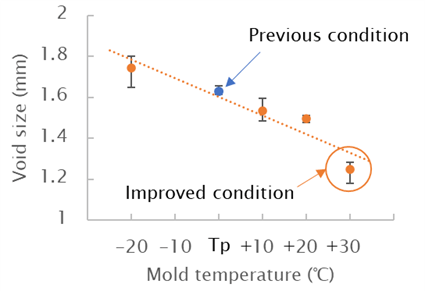

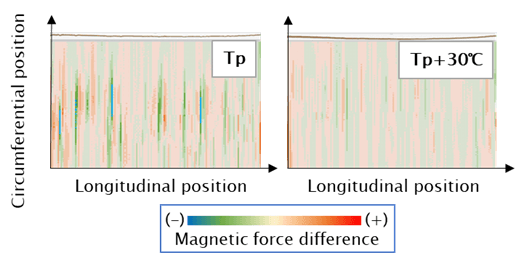

磁力収率低下の課題に対してはコニカミノルタが製造するマグネットローラーは厚肉部品であるため、ボイドやヒケが発生しやすく形状精度を出すことが難しい。 特に成形品内部に発生するボイドはマグネットローラー表面近傍に発生するほど磁力分布に大きく影響することが分かっているため、ボイドサイズを極力小さくする必要がある。一般的にボイドやヒケの発生は成形時の保圧や金型温度が重要なパラメーターであり、保圧を高くすることでボイドやヒケを抑制できる一方、保圧を高くしすぎると離型抵抗が大きくなり離型不良が発生する。また、金型温度によって適切な保圧条件が変化するため、条件検討を難しくしている。そこで、キャビティーの内部状態を把握するため、型内圧センサーの導入により樹脂流動状態と離型抵抗値を監視できる環境を構築した。環境構築後、形状精度、ボイドに影響すると推察される成形パラメーターを抽出し、感度を持つ成形条件の探索と最適化を実施した結果、ボイドサイズには金型温度、形状精度には保圧時間の感度がそれぞれ大きいことが分かった。Fig. 7に金型温度とX線画像から解析したマグネットローラー内のボイドサイズとの関係を示す。金型温度とボイドサイズには負の線形関係があり、現行の金型温度から30℃高くすることでボイドサイズは約25%小さくなった。Fig. 8に現行温度 (Tp) と対策温度 (Tp+30℃) でのマグネットローラー面内の磁力分布を示す。長手方向に隣り合う領域同士の磁力差が色の濃淡で示されており、色が濃くなるほど磁力ばらつきが大きく、対策温度条件で成形することで濃淡は薄くなり、磁力品質が大きく改善されていることが分かる。

Fig. 7 Relation between mold temperature and void size with respect to the previous temperature(Tp).

Fig. 8 Comparison of Magnetic force distribution at each mold temperature.

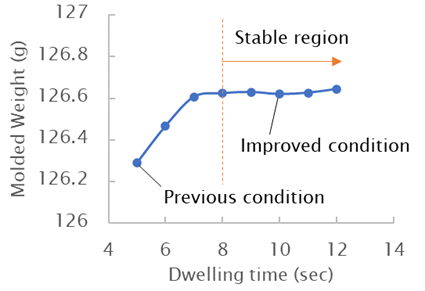

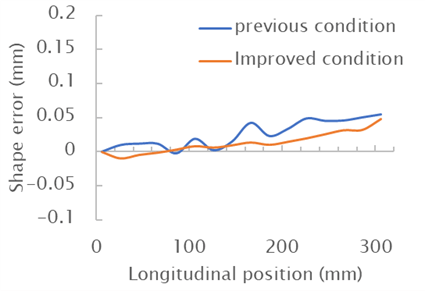

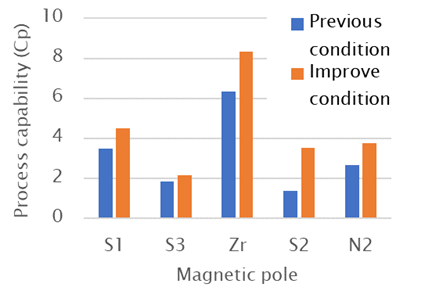

次に、金型温度を対策条件としたときの保圧時間とマグネットローラー重量の関係を示す。(Fig. 9) 保圧時間を8秒以上とすることで成形品重量は安定しており、マグネットローラー長手方向の形状誤差を比較すると、保圧時間を最適化した条件の方が歪みが小さくなり転写性が向上していることが分かる。(Fig. 10) Fig. 11に成形対策前後でのマグネットローラー各磁極での工程能力 (Cp) の比較を示す。ボイドサイズ縮小による磁力分布の改善、ヒケ抑制による形状精度の向上により、いずれの磁極においても安定した磁力を得ることができた。

Fig. 9 Relation between dwelling time and molded weight at improved mold temperature.

Fig. 10 Comparison of shape error at each condition.

Fig. 11 Comparison of process capability at each condition.

5

まとめ

AIやデータ活用による生産条件の最適化はその他の生産部品や製品でも着目されている。今回の現像ローラーにおいても当初は収率の安定化を目的にシステム導入・運用を進め一定の成果を出してきた。一方で、AIを活用したシステムを実際に量産運用する中で想定外の課題が発生し、その対応として金型技術や成形技術の開発を進めてきた。これはAIやデータ活用を進めたための弊害ではなく、データ活用を進めたことでこれまでの技術開発のプロセスでは気がつかなかったより最適な製造条件が明確になったと捉えている。AIなどのシステムを活用する際には、生産工程を構成する各製造プロセス内部で生じている現象がブラックボックス化したままでは、何か問題が発生したときの根本的な課題対策が難しくなる。成形時の設定条件とそれに応じた定量的な特性値を用いることによって生産効率化を積極的に進めながら、生産技術の構成要素についても理解を深め、不安定要素を考察し対策することが非常に重要である。本稿で紹介した金型技術、成形技術からの理論的なアプローチによって複雑化した現象を一つずつ紐解いていくことにより、今回現像ローラー製造においてさらに安定した生産システムを構築することが出来たと考える。今後も生産技術開発を通して、各事業の成長に貢献していく所存である。