酸化セリウム研磨剤リサイクル技術

レアアースを含む研磨剤の有効活用と資源循環の実現

\技術提携・共同研究に関するご相談を、

専門チームが対応します/

限りある地球資源レアアースの有効活用と資源循環

レアアースのセリウムを、酸化セリウムの砥粒として含む研磨剤は、光学製品に使われるガラス部材や半導体製品、ディスプレイ用ガラスなどを、精密かつ高速に研磨できるため多量に用いられています。酸化セリウムは高性能ではありますが、製造から使用、廃棄に至る過程で環境負荷が大きく、貴重なレアアース材料の持続可能な利用の観点からも、再利用の実現が強く望まれていました。コニカミノルタは、研磨に使用した後の酸化セリウム砥粒と被研磨物のスラリーの中から、砥粒成分のみを分離し、使用前の状態に戻すリサイクルプロセスを確立しました。この技術により、限りある資源の有効活用におる、持続可能な社会の実現に貢献しています。

技術概要

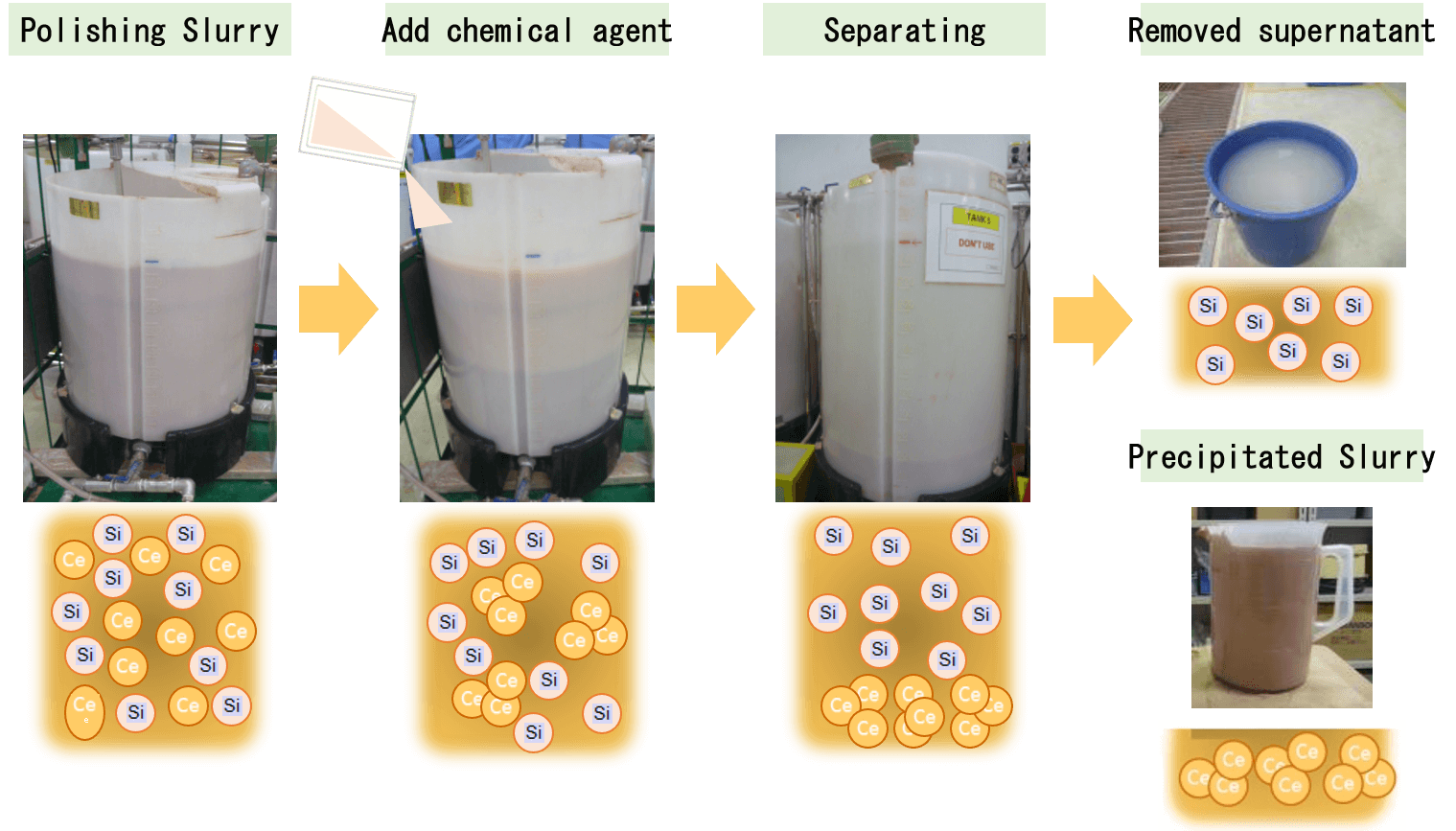

研磨後の使用済研磨剤スラリーをリサイクルするには、複数種の薬剤と処理プロセスを組合わせる必要があります。まず砥粒のみを凝集させる薬剤を加え、被研磨物と分離します。更に別の薬剤を加える事で凝集した砥粒を再分散し、適切な粒子径で回収します。これらのプロセスを経て、最初と同等の性能を有する酸化セリウムスラリーとして再利用することができます。これらの技術は、材料に関する知見のみならず、コニカミノルタの優れた分析技術があったからこそ、開発することができました。研磨剤スラリー中の2成分の付着状態を解析し、研磨のメカニズムを解明したことは、適切な薬剤の選定に重要でした。また、研磨後であっても砥粒の変形や破損が起きておらず、組成も新規品同等であることを確認するためにも、分析技術は役立っております。本リサイクル技術は、コニカミノルタのコア技術の優れた応用例の一つと言えます。

研磨剤リサイクルを実現するための表面化学状態分析技術

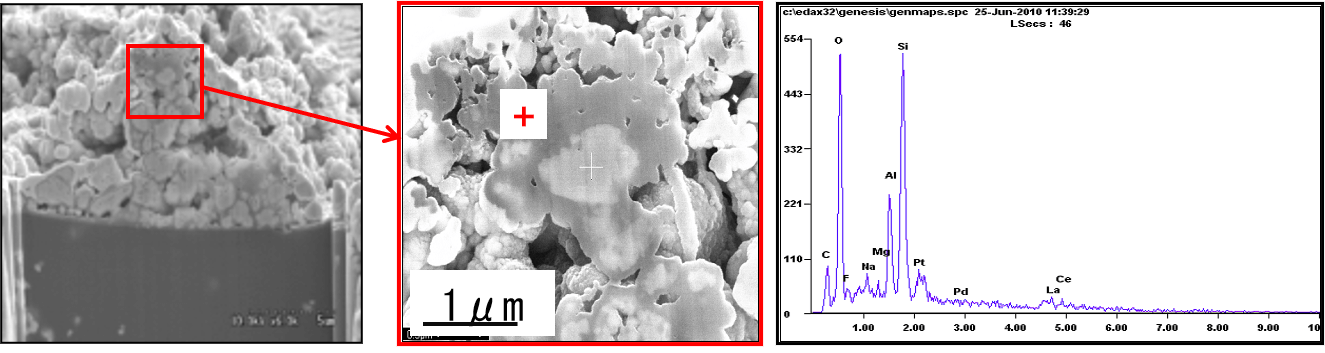

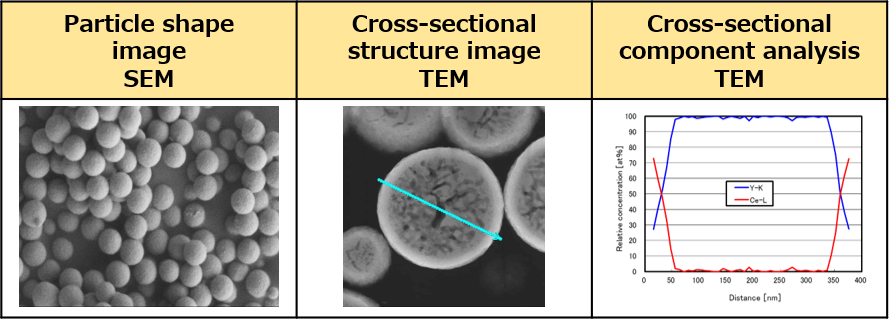

研磨加工の前後での酸化セリウム粒子の表面化学状態を分析することで、セリア砥粒とガラス成分の間の化学的な状態を分析しました。 市販の酸化セリウム砥粒について、ガラスの研磨加工後に形態観察したところ、砥粒の周りにはガラス成分が存在している事が確認されました。 酸化セリウム砥粒とガラス成分の付着の状態をさらに解析するために、質量数18の酸素同位体を用いて製膜したSiO2膜を、新たに開発した真球状単分散性酸化セリウム砥粒で研磨加工を実施し、加工後の酸素同位体の存在状態をTOF-SIMSを用いて分析したところ、酸化セリウム砥粒表面への酸素同位体(質量数18)の移動は確認されませんでした。酸化セリウム砥粒とガラス成分の間に化学的な結合は存在しておらず、付着(堆積)しているだけである事を明らかにしました。

使用済研磨剤のTEM画像(左、中)と元素ピーク(右)

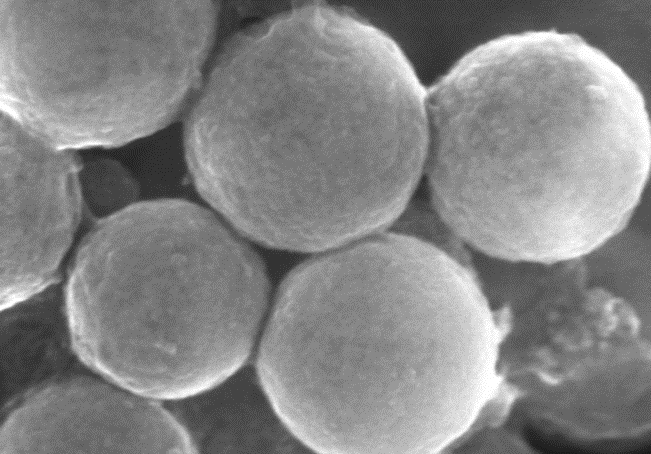

真球状単分散性酸化セリウム粒子

研磨剤リサイクルを実現するための高度な微粒子分散・凝集制御技術

粒子の状態解析結果をもとに、研磨後の研磨剤スラリーに薬剤を加え、酸化セリウムのみを選択的に凝集沈殿させて分離し、ガラス成分を含む上澄み液を除去した上で再分散させることで、研磨剤としての再利用を実現させました。 ここでポイントとなるのは、酸化セリウムを自在に凝集・分散させる技術です。最初のプロセスでは、酸化セリウムのロスを少なくするため、大きめの粒子径となるように凝集させます。その後、研磨に最適な粒子径になるように、一度凝集させたものを適度に分散させることが必要です。 コニカミノルタには、重合法トナーで培った凝集技術、写真フィルムのハロゲン化銀で培った分散技術があり、これらのコア技術が高度にコントロールされた粒子の凝集・分散を可能にしています。

新規開発の酸化セリウム研磨剤と他用途への応用

コニカミノルタでは、酸化セリウム研磨剤として、高度な単分散性と高い資源効率を兼ね備えた真球状酸化セリウム微粒子を新規開発しました。この酸化セリウム研磨剤は、より高精度な研磨加工が求められる半導体SiO2膜(シリコンウェハー)の平坦化にも使用可能なレベルの研磨性能であることが、分析結果から示されています。市販の酸化セリウム研磨剤と比べ、SiO2膜の除去率は約130 %に向上し、表面粗さは約56 %減少していました。半導体製造工程は、近年の半導体の微細化・多層化に伴い、使用される研磨剤の量は年々増加しています。コニカミノルタの新規酸化セリウム作製技術は、リサイクル技術と合わせて、サステナブルな資源利用の実現に向けた貢献が期待されています。

研磨剤リサイクル技術の開発過程で培った解析技術の応用

これまで紹介してきたように、コニカミノルタでは研磨剤微粒子とガラスがどのような化学的・物理的な存在状態にあるかを長年解析してきました。そこで培った解析技術を、新しい領域で活かし、よりよい社会の実現に貢献していきます。

近年スマートフォンなどへの搭載で製造量が増えている化学強化ガラスは、耐久性に優れるものの、品質がばらつきやすいという課題がありました。品質管理のための全数検査が望まれていましたが、1日の生産数量が数百万枚にも至る製造現場において、その実現は容易ではありません。

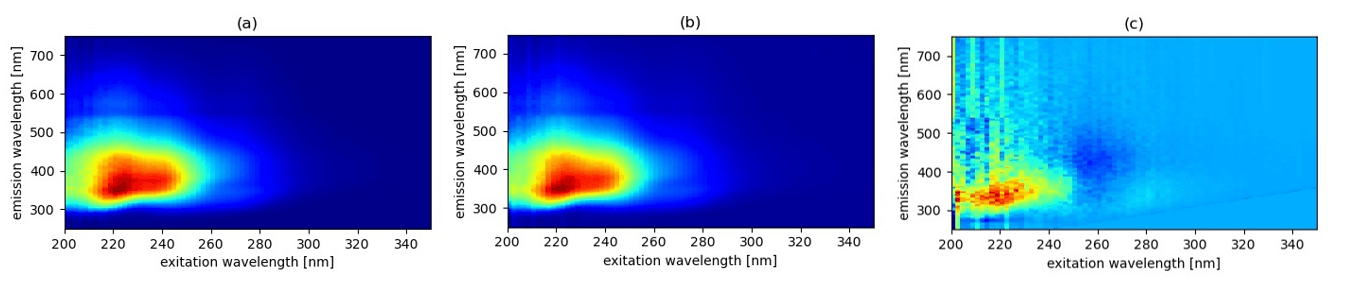

そこで、簡易に、短時間で評価が可能な光学的な検査法に目を付け、評価方法を検討しました。X線を用いた発光分析を用いることで、ガラス中のアルカリイオンの存在状態を捉え、品質評価ができます。一見どれも透明で違いが分かりにくいガラスの品質を見える化することで、日常生活に欠かせないスマートフォンなどのデバイスを、高耐久に安心して使っていただける社会を実現します。

化学強化に由来する発光特性の違いをX線発光分光法により可視化

\技術提携・共同研究に関するご相談を、

専門チームが対応します/