生産性と画質を両立させるデジタル電子写真プロセス技術

設計力、開発力、検知・制御技術の結晶が提供する業界最高レベルの品質

業界最高レベルの生産性と圧倒的な画質による表現力で、マスカスタマイゼーションに挑むお客様を成功に導く

コニカミノルタのAccurioPress C14000は、プロダクションプリントのお客様に納得頂ける高画質、かつ生産性の高いデジタル印刷機の提供にこだわり、マシン調整や検品の自動化、作像プロセスの信頼性向上を進めることで、印刷の前工程から、検品を含む後工程までの作業労働時間を削減し、お客様のビジネスの生産性向上と創造的な業務へのシフトをサポートします。また、これらの新機能は、小ロット短納期生産に対するデジタル印刷の強みをさらに強化しており、現状のサプライチェーンで発生する廃棄、配送、人的関与を最小化し、生産プロセスの合理化とマスカスタマイゼーションの実現に挑むお客様を成功に導くとともにサプライチェーン全体の環境負荷低減にも貢献します。

冊子、カタログ、カード、封筒などの様々な用途に常に最高の品質と効率でお客様のビジネスをサポートします。

技術概要

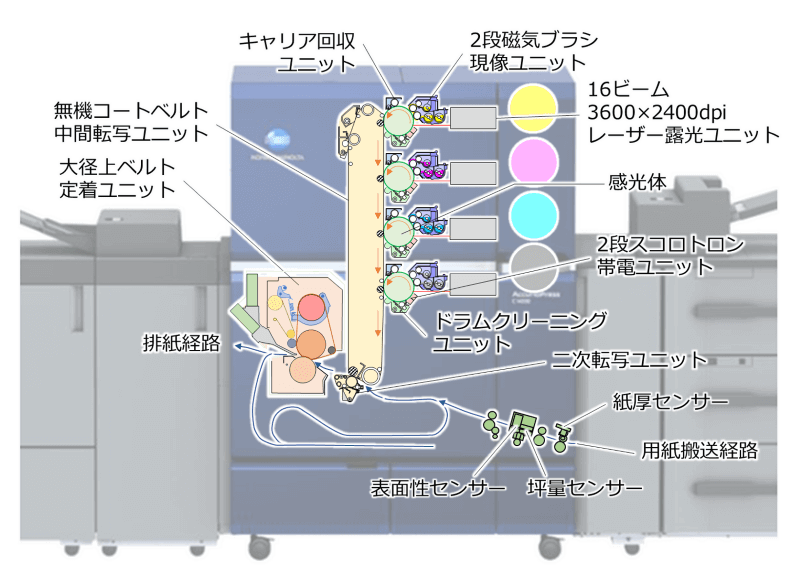

コニカミノルタのデジタルカラープロダクションプリンターは、Y(yellow)、 M(magenta)、 C(cyan)、 K(black) 各色の作像ユニットを垂直方向に重ねる独自の縦型タンデム構成を採用することで、高い空間利用効率と通紙経路の最短化を実現しています。温湿度の変化や使用履歴の影響を受ける電子写真原理の特徴を知り尽くし、機構設計とデバイス開発、検知・制御技術を高度に関連づけることで安定・高効率な作像システムを構築しています。また、プロダクションプリントで使用される多種多様な用紙の物性を複数のセンサーで検出し、高速・高精度な駆動制御技術で常に最適な状態での用紙搬送を実現しています。これらの技術により、最上位機種では業界最速となる140枚/分(A4)の高速印刷を達成しました。

140枚/分(A4)を出力するAccurioPress C14000の作像プロセス構成図

高画質と高速化を極める二成分薄層磁気ブラシ現像装置

2本の現像ローラーが感光体をソフトに摺擦し、静電潜像を忠実に可視化

静電潜像をトナーで可視化する現像工程では、低ストレスな磁気ブラシ薄層形成技術とコニカミノルタ独自の高効率現像技術による摺擦ノイズのない高画質現像を実現しています。業界最高速出力を実現したAccurioPress C14000では、高効率・高画質設計の更なる進化型として、新規2段磁気ブラシ現像装置を開発し、これまでの高画質と高速化の限界を大幅に拡張しました。また、大容量かつ高効率な現像剤循環攪拌機構を新規設計し、新たに現像剤液面検知制御機構を搭載、現像剤搬送機構の信頼性を高め、低カバレッジから高カバレッジまでが混在するプロダクションプリントの使われ方に対するロバスト耐性を向上させました。

AccurioPress C14000に搭載した二成分薄層2段磁気ブラシ現像装置

加熱・加圧・分離の最適機能設計を実現する上ベルト定着システム

通紙可能な用紙坪量範囲を52g/m2~450g/m2までに拡大

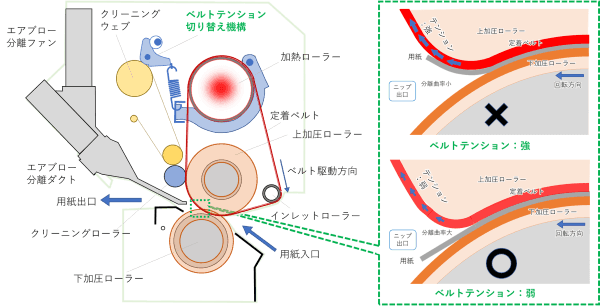

AccurioPress C14000に搭載したベルトテンション切り替え機構付き上ベルト定着システム

粉体のトナーに熱と圧力をかけて用紙上に固定化する定着工程では、定着に必要な加熱・加圧時間を確保するために定着ローラーを大径化すると、定着ニップ出口の分離曲率が得られず、薄紙などの低剛度紙が分離できなくなります。上ベルト定着システムは、加熱機能と加圧機能を分けることで、高速熱応答性と適切な定着ニップの形成を両立させることができます。AccurioPress C14000で新規開発したベルトテンション切り替え機構は、定着ニップ出口の曲率を可変とすることで、52g/m2~450g/m2の用紙坪量域内で140枚/分(A4)の生産性を実現しました。コニカミノルタ独自のエアブロー非接触分離機構が通紙信頼性を更に高めています。

高精細&高品質な画像処理技術[S.E.A.D.X]

ミクロン単位の画像制御の高速処理を実現

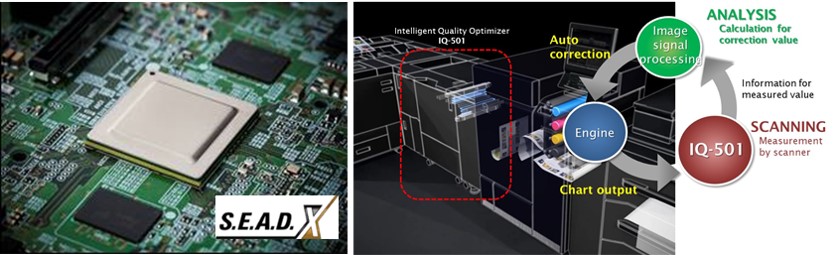

(左画像)フルカラー高画質処理技術を集積した[S.E.A.D.X]画像処理基板

(右画像)3,600dpi相当×2.400dpiで実現する多彩な画像処理の一例

高精細画像処理技術[S.E.A.D.X]を搭載した新規LSIを開発しました。時間分解能の高さにこだわった独自のデジタルパルスジェネレーターによって、プロフェッショナルプリントにふさわしい、画像位置の正確さと滑らかな色調再現を実現しています。さらに、大容量の画像データを高速演算できる特性を活用することにより、自動品質最適化ユニット[IQ-501]でページ単位に検出する微小な画像の変動を、毎分140枚の高速印刷に同期してフィードバックするリアルタイム補正を可能としています。

高精度駆動制御による高速圧力可変機構

二次転写部の衝撃負荷を抑制し画像位置精度を確保、厚紙・エンボス紙等の転写性と生産性を両立

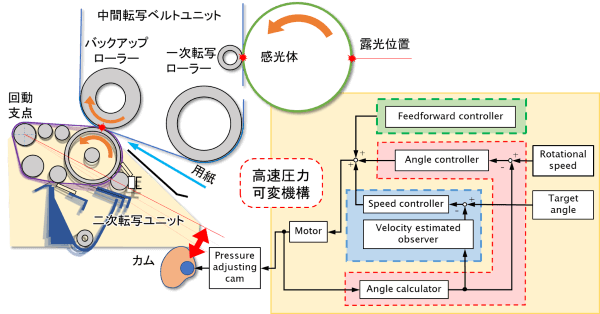

(左画像)高速圧力可変機構を搭載した二次転写部とその周辺機構のレイアウト

(右画像)高速圧力可変機構の制御ブロック図

中間転写ベルト上では現像された各色トナー像が一次転写部で順次重ね合わされ二次転写部で用紙上に転写されますが、二次転写部に押圧力をかけた状態で用紙が高速でローラに突入すると中間転写部に衝撃が伝わり振動で画像不良が発生します。用紙進入前に転写ニップを微接触の状態とし、突入直後のごく短時間で転写に必要な押圧力に切り替えることで用紙突入時の衝撃を緩和しつつ、転写時の押圧力を確保しています。圧力可変機構の駆動源を高速・高精度に制御するため、モーター軸の回転速度、角度を検出し、フィードバックする制御ループにフィードフォワード制御を加える新規アルゴリズムを開発し、厚紙・エンボス紙等の多様な条件に適応した制御を可能としました。

この技術が使われている製品・サービス

この技術が該当するカテゴリ

(クリックするとそのカテゴリの技術を一覧で見ることができます)

\技術提携・共同研究に関するご相談を、

専門チームが対応します/