製造現場を変革する高汎用性のロボット技術

多品種小ロット生産の自動化で多様化ニーズに応える

多様化ニーズに応える新しいモノづくり現場の創出

これまでの大量生産の製造現場では、生産性向上のために製品ごとの工程を自動化してきました。

労働力不足が深刻化する中で、今後は、多品種小ロット生産においても生産自動化が重要な要素になると考えられます。

生産のためにワーク(部品)を所定の場所に供給する工程の自動化において、これまではワークの種類ごとにロボットが必要でした。しかし、一台のロボットで複数種のワークを供給できるようになれば多品種小ロット生産に対応することができるようになり、また、シミュレーション活用によるロボットティーチングによって設置と工程設計の時間を減らすことができるようにもなります。

コニカミノルタは情報機器開発と生産で培ってきたメカトロニクス・センシング・画像処理の技術を活用して、少ない労働力で多品種小ロット生産に応えられる価値を提供していくことに取り組んでいます。

技術概要

ワーク(部品)を供給する工程では、山積みになった複数種のバラ積みワークを1つずつ所定の場所に移動させる(ピッキング)技術が必要です。

これをロボットで自動化するためには、ワークの状況を観察するための3Dカメラ、観察した状態からワークの配置やピッキングの順番を決定する位置姿勢認識演算、そしてどのような状態でもつかめる複数本のハンドが必要だったため、多品種ワークへの対応や装置の小型化に課題がありました。

そこでコニカミノルタは、複数種のワークをつかむことができる1本の多機能ロボットハンド技術、簡易で小型の2Dカメラでワークの位置姿勢推定ができる認識技術、ロボットアーム軌道の検証時間を大幅に削減できるアーム軌道シミュレーション技術を開発しました。

製造現場を変革するロボット技術

多機能ロボットハンド

多種多様な形状(サイズ、重量)のバラ積みピッキングのために、1本のロボットハンドに2つの機能を搭載しました。その機能は、1度にバラ積みワークを抱え込んで「つかむ(Grasping)」機能と、指先を高精度で移動させて部品の正確な位置を「つまむ(Picking)」機能です。この2つの機能を両立するために平行リンク機構(指先開閉移動と上下移動)の技術を開発しました。

この機構はフィンガーの開閉と上下動するために2つのサーボモーターを同期させて平行リンク動作を行い、トルク制御/位置制御/速度制御によって高度な把持動作を実現しています。

この多機能ロボットハンドは、ソフトウェアのパラメータ変更だけで、多種多様なバラ積み部品をピッキングできる技術です。

バラ積みワークを物体認識するアルゴリズム開発

ロボットハンドカメラと物体認識された画像

バラ積みのワーク(部品)を正確に物体認識ができる技術を開発しました。

まず最初に複数のワーク全体を俯瞰撮影して、ワークの位置と姿勢を大まかに把握したあと、カメラが一体になったロボットアームでワークに近づいて撮影してワークを認識します。

従来は対象ワーク形状(テンプレート)と撮影した輪郭画像のパターンマッチングのために、ワークの姿勢360°分のテンプレート画像が必要でしたが、ワークに対して撮影角度と倍率が同じになるようにカメラが近づくので、近接画像はワークが一定の位置と角度になり±10°分の少ないテンプレート画像で高速かつ高精度に認識できます。

コニカミノルタが得意としてきた画像イメージング技術を応用して、汎用的なカメラで正確な部品認識をするアルゴリズムを開発することができました。

ロボットアーム軌道シミュレーション

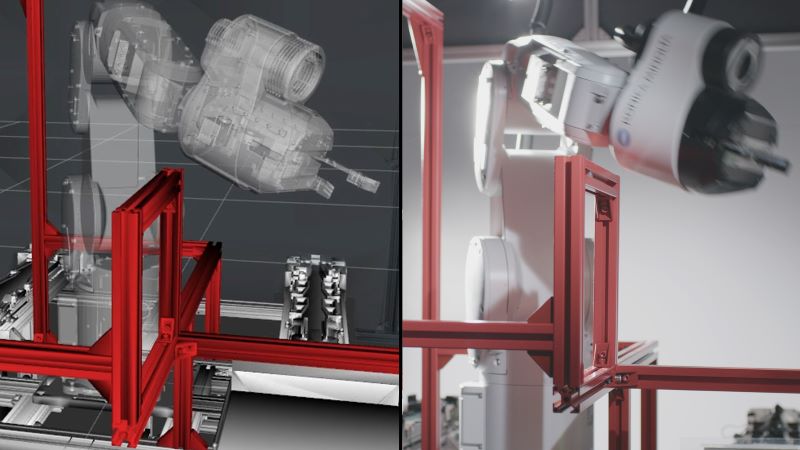

シミュレーション(左)と実際の動作画像(右)

従来のロボットアームの軌道設計は、専門技術者が生産装置の実機でロボットを動かして軌道プログラミングをしていました。

コニカミノルタが開発したシミュレータは、事前に仮想空間で簡単にアーム軌道の生成と検証をすることができます。

このアーム軌道シミュレータは、ROS(Robot Operating System)とROSの動作計画パッケージ(Moveit!)、可視化ツール(Rviz)を活用することで、アーム軌道シミュレータをして顧客に使いやすいパッケージを開発しました。

このシミュレータにロボットアームと周辺機器の3D CADデータ、および使用条件を入力すると、装置の障害物を避けて最短経路となるアーム軌道を自動算出します。また、ロボットアームメーカーよらず、各メーカー準拠のプログラムを自動生成するため、多様な現場でロボットアームの設計効率を大幅に向上することができます。

この技術が該当するカテゴリ

(クリックするとそのカテゴリの技術を一覧で見ることができます)

\技術提携・共同研究に関するご相談を、

専門チームが対応します/