1 はじめに

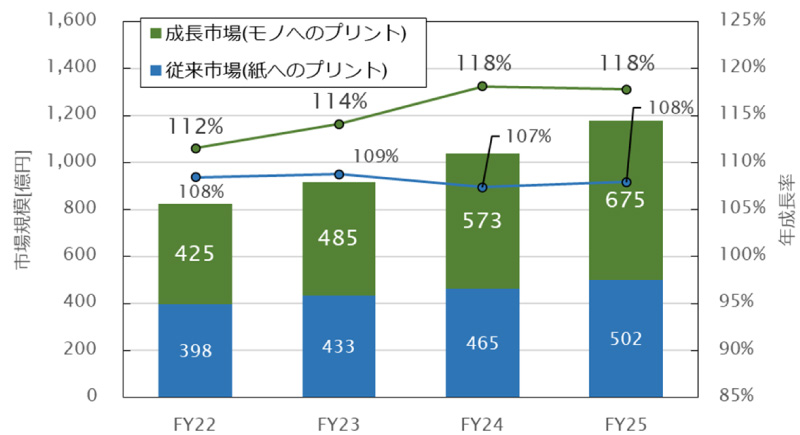

インクジェット(IJ)技術は、液体材料(インク)をオンデマンドに液滴射出が出来ることから、非接触での機能性材料デポジション技術として、AI技術やロボット技術などと並んで、モノづくりのDX化を支え、環境負荷を低減してSDGsを実現する基幹技術の1つになることが期待されている。従来用途である紙などフラットメディアに対するテキストやグラフィックの印刷から、立体物への印刷(製造ラインでのQRコード印字、セラミックなどへの加飾・塗装など)、印刷による造形(3Dプリンティング、アディティブ製造 など)、電子デバイス製造(プリント回路基板、プリンテッドエレクトロニクスなど)など産業用途へ広がりつつある。産業用IJヘッドの市場は、ワールドワイドで2022年に823億円、2025年に1,177億円に達する見通しであるが、従来市場(紙へのプリント)のCAGR(年平均成長率)が7~8%に対して、成長市場(モノへのプリント)は12~18%で大きく成長すると予想される(Fig.1)。

Fig.1 産業用インクジェットヘッドの市場規模と成長性

※社外調査レポート1,2)を元にコニカミノルタで作成

コニカミノルタでは、IJ技術のキーデバイスであるIJヘッドの開発・製造・販売を行っている。IJヘッドを自社のプリンター製品(AccurioJet KM-1、テキスタイルプリンター:Nassengerなど)だけでなく、コンポーネントとしてグローバルに販売展開しており、IJヘッドとインクを組み合わせたソリューション提案を通じてモノづくりのオンデマンド化を促進し、産業分野における多業種の顧客ワークフロー変革に貢献出来る製品群を提供している。

コニカミノルタのIJヘッドを支えるコア技術は、フィルムやカメラの事業で培ってきた、設計評価技術、材料技術、精密加工技術である。産業用途では各分野で多種多様な機能性液体が使用されており、機能材料を溶媒中へ均一に溶解・分散させるために様々な種類の溶媒が用いられ、且つ添加剤を加える場合も多い。用途毎に異なる広範な機能性液体をIJヘッドで安定射出するには、シミュレーションや液滴射出状態の実測評価による設計評価が重要である(設計評価技術)。また、機能性液体の含有成分によっては、IJヘッド内部の接液部材が溶解・浸食される場合があり、IJヘッドのデバイスとしての信頼性を確保するためには接液部材の材料適合性(Material Compatibility:マテコン)の確保が必要となる(材料技術)。更に、接液部には耐食性に優れた材料であるステンレス鋼やエンジニアプラスチックなどを用いることが好ましいが、一方でこのような耐食性のある材料は難加工性である場合が多い。また、IJヘッドでは数十μmオーダーの微細な流路や貫通孔などを高精度、且つ高い再現性で形成する必要がある(微細加工技術)。

本レポートでは、特にコニカミノルタのIJヘッドで用いられている微細加工にフォーカスして技術紹介を行う。

Fig.2 コニカミノルタのIJヘッド技術の強み

2 インクジェット技術について

2.1 液的射出方式について

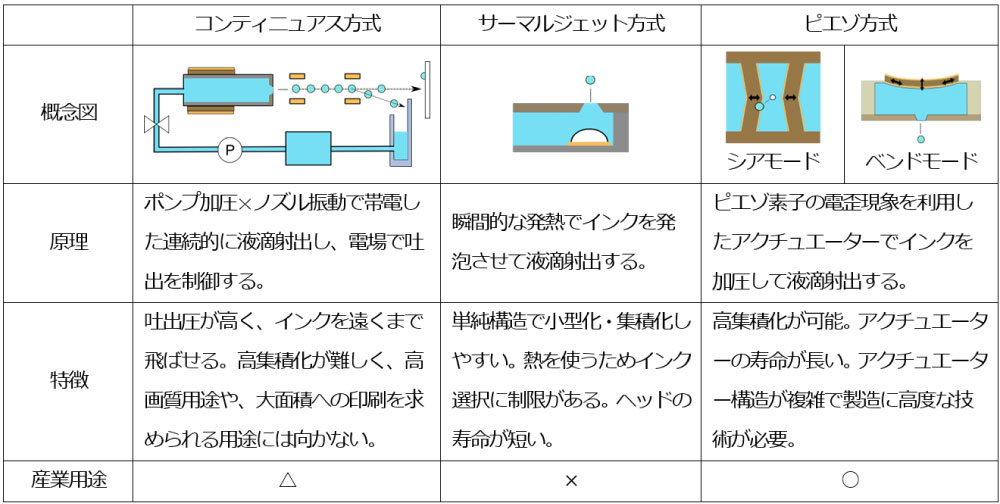

IJヘッドの液滴射出方式は、大きく分けるとコンティニュアス方式、サーマルジェット(バブルジェット)方式、ピエゾ方式の3種類に大別される(Table.1)。ピエゾ方式は、ピエゾ素子の駆動モードが幾つかあり更に細分される。ピエゾ方式は、一般的にコンティニュアス方式やサーマルジェット方式に比べて、比較的多様なインクの対応が可能であり、集積化により生産性にも優れるので産業用途に好適である。

Table.1 IJ液滴射出方式

2.2 コニカミノルタのIJヘッドについて

コニカミノルタでは、2種類のピエゾ方式ヘッド、すなわちセラミック(焼結体)のバルクピエゾ素子を用いたシアモードヘッド(以下、「シアヘッド」と記載)と、薄膜ピエゾ素子とMEMS加工技術を用いたベンドモードヘッド(以下、「薄膜MEMSヘッド」と記載)を開発・製造・販売している。

シアヘッドは1995年に英Xaar社より技術導入して開発開始し、2000年にヘッド外販を開始。その後、構造簡素化、低発熱・低消費電力化したハーモニカ(HA)構造ヘッド(KM1024, KM1800シリーズ)3)をローンチした。また、ディスプレイ製造向けに各ノズル毎に液滴量補正機能を搭載したDPN(Drive Per Nozzle)ヘッド4)、ノズル循環機能を搭載し高密度且つ粒子径の大きな機能性材料を含んだインクの射出に適した循環ヘッド(KM1024a循環シリーズ)5)をローンチしている。薄膜MEMSヘッドは極小液滴(1pL)吐出ヘッド6)などを試作していたが、2018年にパナソニック社IJヘッド事業のM&Aにより薄膜MEMSヘッドの生産技術と生産ラインを入手。サテライトレス高速液滴射出によりHighGap印刷を実現したKM800ヘッド7)をローンチしている。

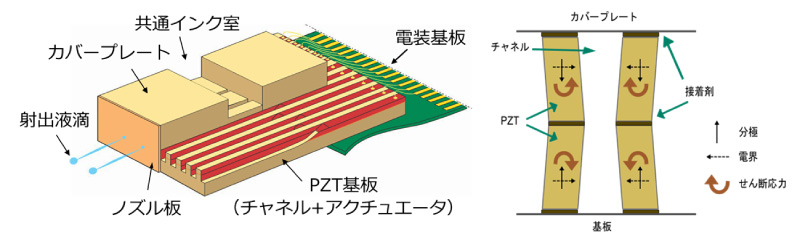

2.3 IJヘッドの構造と液滴射出の原理について

シアヘッドを例にとり、ピエゾ型IJヘッドの射出原理の概略について説明する。Fig.3にシアヘッドの構造、及びアクチュエーターの断面構造を示す8)。シアヘッドのアクチュエーターは、圧電材料であるPZT(チタン酸ジルコン酸鉛)基板に溝加工することで形成されるチャネル(溝)とチャネル壁の構造から成り、前面にインク吐出孔(ノズル)が形成されたノズル板が装着される。チャネル壁に電界を印可することで屈曲変形を与え、チャネル内に充填されたインクを加圧する。チャネル内に発生した圧力がノズル、インク供給室との各々の境界で反射し、共振することによりノズルに加わる圧力が時間変化し、ノズルから液滴が射出される。

Fig.3 シアヘッドの構成とアクチュエーター断面図8)

IJヘッドの特性パラメーターとしては、射出液適のサイズ(液滴量)、射出方向、液滴速度があるが、「液滴量」と「射出方向」はノズルで決まり、「液滴速度」はアクチュエーターでの加圧量により決定される。よって、ピエゾ型IJヘッドの基本の構成要素は「ノズル」と「アクチュエーター」であり、この2つがIJヘッドの性能・品質を左右する最重要部品となる。以下、ノズル(ノズル板)とアクチュエーターの加工技術について紹介する。

3 ノズル加工技術について

3.1 ノズル形状について

ノズル形状は、ヘッド特性の目標仕様に対して入力電気エネルギーからインク弾性エネルギーへの変換効率が良くなるように、アクチュエーター含めたチャネル全体で設計を最適化する必要がある。

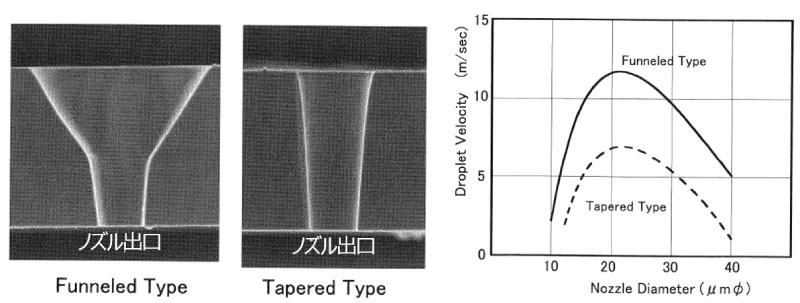

ノズル径は、狙う液適量により概ね数十μm前後で設計する。ノズル径が小さくなると液適量が小さくなるだけでなく、ノズル内での粘性抵抗が増大してエネルギー損失が大きくなり液滴速度も低下する。特に、インク粘度が高い場合は速度低下が著しい。粘度の効果がチャネルとノズルの断面積比による流速向上の効果より大きいためである。ノズル抵抗を減少させるためには、ノズル長さを短くすることやノズル内壁傾き角度(テーパー角度)を大きくする事も有効であるが、ノズル板の強度が低下してコンプライアンス増加によりチャネル内圧力の低下や、液滴射出方向の精度低下に繋がる。エネルギー損失を小さくし、且つ液滴射出方向を安定化させるには、ノズル形状を漏斗型(Fig.4左)とすることが好ましい8)。角度の小さなテーパー型ノズル(Fig.4右)に比べて、液滴速度の増加が可能となる。

Fig.4 シアヘッドのノズル断面形状と液滴速度8)

また、このような漏斗型ノズルを用いるとノズル出口側でのインク液面振動が安定化し、ノズル内への気泡の巻き込みによる欠(けつ)の発生(ノズルから液滴が射出されなくなること)が抑制され、ヘッドのメンテナンス頻度が低減する。メンテナンスでは、巻き込んだ気泡を排出するためにインクをノズルから大量に押し出す必要があり、またメンテナンス頻度が増大するとプリンターの稼働率が低下する。産業用途では漏斗型ノズル加工は重要技術となる。

3.2 ステンレス鋼ノズル加工技術について

ノズル板はインクに接液するため、インクに対する化学的安定性、即ちマテコンが必要である。コニカミノルタのIJヘッドでは、ノズル板の基材に耐食性(化学耐性)に優れたポリイミド、あるいはステンレス鋼を用いている。特に、ステンレス鋼は耐食性だけでなく機械的耐久性にも優れており、産業用IJヘッドのノズル板の基材としては好適である。一方、ステンレス鋼は難加工材料であり、特にノズルのような微細孔を再現性良く加工するのは難易度が高い。ステンレス鋼のノズル加工手段としてはポンチ加工が広く使われているが、ノズル形状の加工自由度が狭く、特に漏斗型ノズルの様にノズルの途中で変調点がある場合はポンチツールが折れやすい。そこで、コニカミノルタではレーザアブレーション法によりステンレス鋼ノズルを加工している。

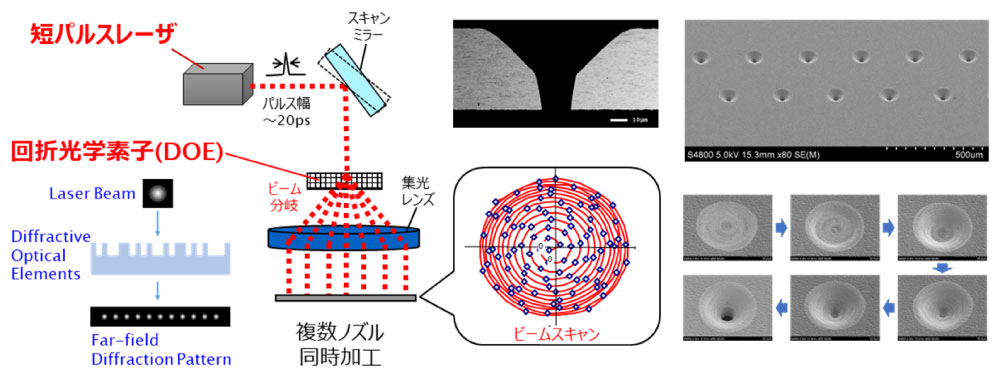

Fig.5に、ノズル加工用レーザ加工機の概略図を示す。パルス幅~20psの短パルスレーザを50μm厚のステンレス鋼シートに集光しながらピエゾ駆動ミラーで2次元スキャンすることで出口径20μmΦの漏斗型ノズルを加工することが出来る9)。レーザビームを回折光学素子(DOE)を用いて200分岐することで、同時に200ケのノズルを加工することが可能であり、ノズル加工機としての生産性にも優れている。

Fig.5 ステンレス鋼ノズル加工用のレーザ加工機の概略図

3.3 シリコンノズル加工技術について

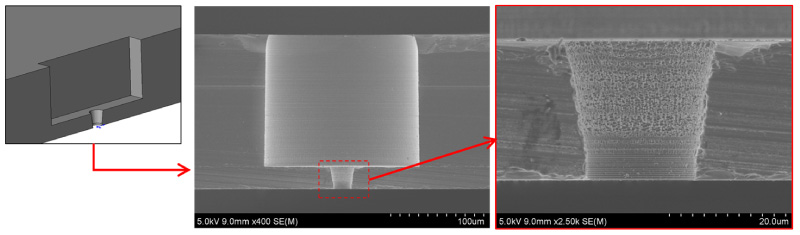

IJ技術の用途によっては液滴着弾精度の更なる向上が求められている。ノズルについても更に高精度で形状均一性の高い加工技術が求められている。これを実現する微細加工技術としてシリコン深堀りドライエッチング(Si-DRIE)がある。Si-DRIE技術(ボッシュプロセス10))を応用することで、単結晶シリコン基板に対して加工バラつきが少ない高精度のシリコンノズルを形成することが出来る。Fig.6にシリコンノズルの断面SEM像を示す。このような加工精度の高いシリコンノズルを用いることで、従来ノズル技術と比較して、射出液滴の着弾精度を大幅に改善することが出来る。特にプリンテッドエレクトロニクスなどで微細配線を描画する場合などに好適である。

Fig.6 シリコンノズルの断面SEM観察結果

4 薄膜ピエゾアクチュエーター加工技術について

IJ印刷のプリンターの生産性を上げるために、小型・高速・高ノズル密度のIJヘッドが求められている。液滴の吐出周期を短くすると共に、吐出ノズル数を増やすことが必要となる。液滴の吐出周期はインクチャネルの共振距離で決まるためインクチャネルの微細化が必要であり、MEMS加工技術を用いた薄膜ピエゾアクチュエーターが有効である。また、インクチャネルを微細化することで吐出ノズル数の高密度化も可能となる。

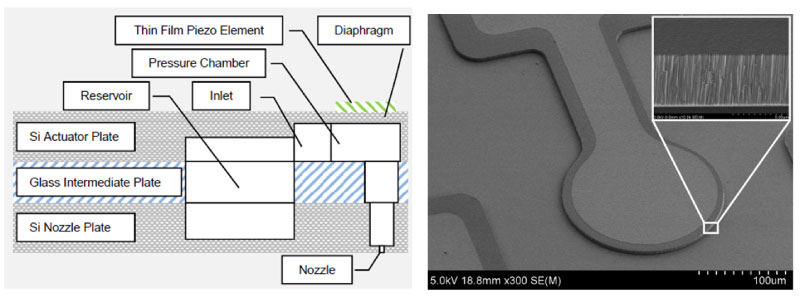

コニカミノルタは薄膜ピエゾMEMS技術を用いた薄膜MEMSヘッドの開発・製造を行っている。薄膜ピエゾは、シリコン(Si)基板上に形成されたピエゾ薄膜を用いて、MEMS加工で形成した圧力室、及びノズルと組み合わせてアクチュエーターを用いて製造される。Fig.7 に、一例として薄膜MEMSヘッドの断面模式図、およびアクチュエータの鳥瞰SEM像とピエゾ膜断面像を示す11)。ヘッドチップは3つのプレートから形成され、各プレートはMEMS加工技術により流路や電極などがパターニングされている。これらを接合することで、総厚が500μm以下のヘッドチップを形成することが可能となる。本IJヘッドはベンドモードで駆動し、シリコンノズルを用いることで高密度化と共に高い着弾精度を実現している。

Fig.7 薄膜MEMSヘッドの断面模式図、及びアクチュエーターの鳥瞰SEM像とピエゾ膜断面SEM像11)

5 まとめ

コニカミノルタの産業用インクジェットヘッドは、フィルムやカメラの事業で培ってきたコア技術である、精密加工技術、材料技術、設計評価技術が活かされている。特に、IJヘッドのキーパーツである、ノズル加工にはレーザ加工やSi-DRIE加工などの微細加工技術を用いて、加工難易度の高いステンレス鋼やシリコンに対して高精度の加工を行い、産業用IJヘッドの信頼性やプリンターの安定稼働を実現する。また、薄膜ピエゾMEMS加工技術により、微細アクチュエーター・チャネルを有する薄膜MEMSヘッドを実現する。今後は、これら微細加工技術を用いた産業向けIJヘッドとインクを組み合わせたソリューション提案を通じてモノづくりのオンデマンド化を促進し、産業分野における多業種の顧客ワークフロー変革に貢献出来る製品群を提供していく。