1 はじめに

コニカミノルタの光学コンポーネントビジネスは、光ディスク用対物レンズの非球面プラスチック単レンズ化への挑戦から始まった。この対物レンズには極めて高い精度が求められ、それまでは高精度球面ガラスレンズを複数枚組み合わせたものが使われていたことに対し、生産性の高い非球面プラスチック単レンズ化による、大幅な低コスト化と大量供給、すなわち光ディスクの多量普及に貢献するための挑戦であった。レーザーディスク(LD)やコンパクトディスク(以下CD)から始まった光ディスクシステムは、その後DVDやBlu-ray Disc(以下BD)などへ発展し、求められる光学レンズへの要求仕様、精度も高まり続けていったが、我々は都度タイムリーな開発、量産化に取り組んできた[2]。ここでは、これを支えてきた精密加工技術と表面処理(光学薄膜)技術を紹介する。

2 光ディスク用非球面プラスチックレンズの開発

2. 1 光ディスク用非球面プラスチックレンズの開発要素

光ディスク用非球面プラスチックレンズの開発に当たっては種々の要素技術が必要になる。基礎的な要素技術としては、樹脂素材、レンズ設計、金型設計、金型加工、レンズ成形、表面処理および評価技術などが挙げられる。しかも各要素技術の多くは、光ディスクレンズの開発に当たって従来より遥かに高い精度が求められ、そのために超精密な金型加工技術、成形技術とコーティング技術が必要となっていた[2]。

2. 2 精密加工技術の変遷

当社では、世界初の非球面プラスチックレンズを開発するため、自社で超精密非球面加工機、高精度形状測定器、加工形状修正研磨機などの装置を開発し、他社が真似できない品質により製品機能を達成し、トップシェアを築くことが出来た。その歴史としては、90年代に外部機関との共同開発で、高精度2軸非球面加工機、高輪郭形状を有する国産ダイヤモンド工具の開発に成功。並行して社内では、独自の加工プログラム作成ソフト、ピエゾアクチュエータを使った高速微動工具台、剣先ダイヤモンドの刃先形状最適化など様々な技術開発を他社に先駆けて進めた。これらの要素技術により、コリメータレンズと一体化した有限距離仕様のDVD/CD用非球面プラスチックレンズの量産化に至った。2000年代に入り、短波長の青紫色レーザー光を使ったBDに対応するレンズへの要請が高まった。BD用レンズは従来ピックアップレンズに比べて一段階高い精度(偏心精度0.5μm以下、形状精度PV50nm以下)を要求され、加工技術の更なるレベルアップが必要であった。

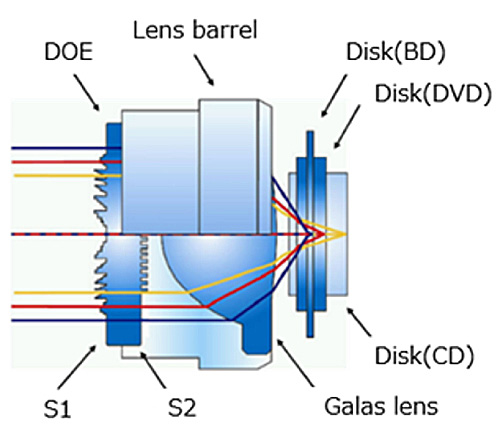

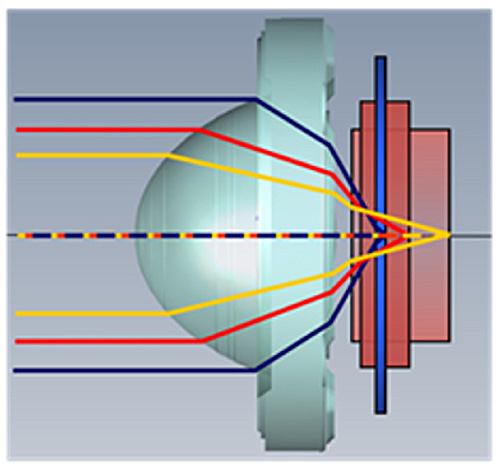

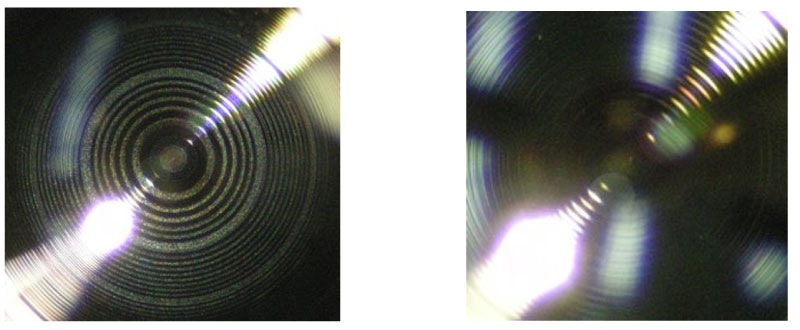

我々はガラスレンズとプラスチックレンズを組合せた光学系を開発し、BDへ対応した。ガラスレンズでは開口数(以下NA)0.85という高NA非球面ガラスレンズをモールドで成形するプロセスを開発、70°に近い面角度の強曲率レンズ成形用金型を高精度に加工する技術のひとつとして、難削材とされる硬脆材料(WC、SiC)の精密加工技術を確立した。その結果、高曲率かつ高精度なガラスモールドレンズと微細形状を持つプラスチック回折光学素子を組み合わせた光学ユニットで、BD/DVD/CDの3互換に対応したレンズを世界で初めて量産することができ、次世代光ディスクの製品化に貢献した。その後、ガラスレンズと回折光学素子を組み合わせた2枚構成(Fig.1)から、更に技術難易度の高い非球面回折プラスチックレンズ1枚構成の3互換ピックアップレンズ(Fig.2)の開発に成功し、顧客要望に応えた。その後の技術開発においては更に多様な形状を達成する精密加工技術として、高精度自由曲面やアレイ、微細な回折形状など、高度な複雑形状に対応できる技術を開発した。代表的な開発ツールとして、超精密6軸加工機、マイクロ修正研磨装置、加工プログラム作成ソフト、多種工具の使いこなし等の技術を確立し、当事業部だけでなく社内の他事業部にも貢献し続けている。

Fig.1 BD/DVD/CD 2lenses type

Fig.2 BD/DVD/CD 1lens type

2. 3 表面処理技術の変遷

当社表面処理技術は、60年代に世界初の多層膜コーティングである「アクロマティックコーティング」を世に送り出したことが、今日の技術に繋がっている。80年代に入り、光ディスクレンズのプラスチック化へ向け、PMMAレンズへの反射防止膜が必要となり、成膜材のスクリーニングと最適化により、密着性を確保した単波長反射防止膜の開発に成功。CD用反射防止膜の技術確立と微小レンズにおける透過率測定器の開発により、非球面プラスチックレンズの量産化に至った。90年代には光ディスク用プラスチックレンズの性能向上を目指し、レンズ材料がPMMAからシクロオレフィン系樹脂へ変更となったが、シクロオレフィン系樹脂へ対応した2波長反射防止膜を開発しDVD/CD互換対物レンズに対応した。3互換レンズ開発においては、3波長/高NA/耐候性への対応が求められ、新規成膜材の採用と新規膜設計の開発により耐光性を有しかつ高NAに対応した3波長反射防止膜の開発し、世界初3互換レンズの量産化に寄与した。現在、コーティング技術と精密(微細)加工を組み合わせた、新規機能膜を開発中である[1]。

3 ピックアップレンズの3波長対応の金型精密加工

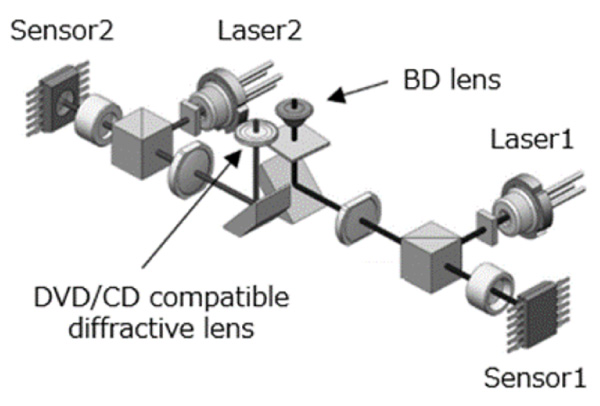

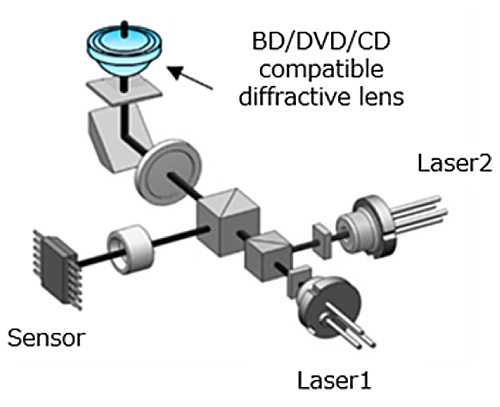

BD/DVD/CD互換ピックアップ装置は、2レンズ方式(Fig.3)が主流であったが、3互換の1レンズ(Fig.4)を達成するため、コニカミノルタでは超精密非球面加工機、特殊ダイヤモンド工具、金型メッキ材料の開発を行った。

Fig. 3 Two-lens optical pickup system

Fig. 4 Single–lens optical pickup system

3. 1 超精密非球面加工機の開発

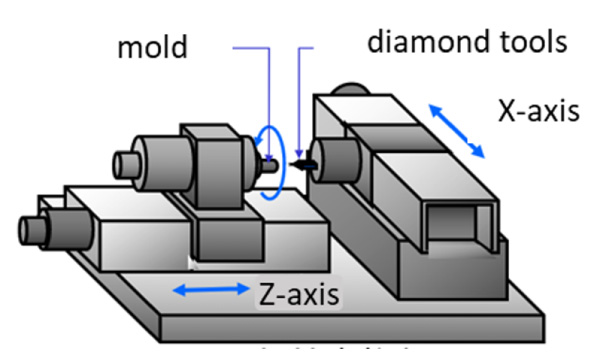

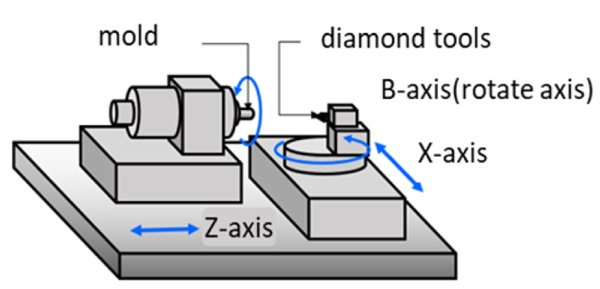

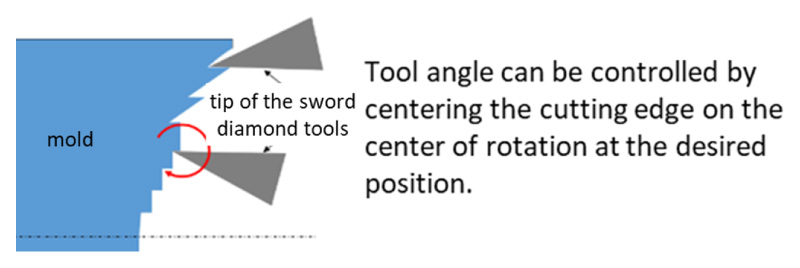

従来の自社開発加工機NL1(Fig.5)は水平方向に可動する2軸(XZ)構成で、工具の向きを変える回転軸(B)が無いため回折段差への刃先稜線の干渉は一定となってしまい、設計形状との乖離により所望の光利用効率が得られない課題があった。また、軸駆動方式がボールネジのため加工動作時に振動があり、加工面粗さ悪化による虹目現象が発生していた。一般的には研磨工程を入れて虹目を除去するが、回折形状では研磨によりエッジダレが発生するため両立できず、互換レンズ金型加工には加工機からの開発が必要となっていた。新規開発加工機 KM8(Fig.6)の特徴として、①B軸の追加による刃先角度の制御追加・②リニアモータ駆動+最新モータ制御+3軸アクティブ除振台の採用による振動偏差低減・③低熱膨張材+静圧油温度制御ユニットの採用による加工精度の向上、が挙げられる。これらの新規機能追加により、BD/DVD/CDの各領域に適した工具干渉の制御(Fig.7)し極めて尖った工具を使用することにより所望の回折形状を達成、振動偏差の低減と熱制御により良好な鏡面と加工精度が得られるようになり、精密な回折形状を持つ高精度金型の安定生産を実現した。

Fig. 5 Configuration of conventional machine NL1.

Fig. 6 Configuration of development machine KM8.

Fig. 7 Control of tool interference.

3. 2 特殊ダイヤモンド工具の開発

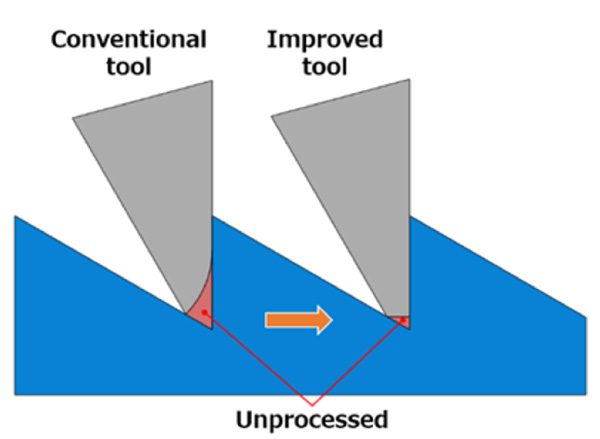

上記非球面加工機の開発によって、刃先稜線と金型干渉は抑えることができたが、従来の刃先が尖った工具では、回折溝の形状が刃先形状に倣ってしまう課題と、工具回転による刃先の位置ずれが発生し設計値と加工形状に大きな乖離が発生する問題が残存していた。そこで、工具刃先の設計を回折溝の形状に合わせ、よりシャープに回折形状を加工する構想にて、刃先の尖り具合をより鋭利にし、斜面部を鏡面とする理想的な刃先を組み合わせた、加工難易度の高い工具を作製し、所望の金型形状の製作を可能とした。(Fig.8)

Fig. 8 Conventional and Improved Bytes.

3. 3 被削性に優れたレンズ金型用のニッケル(Ni)メッキの開発

刃先が尖った工具を用いた切削においては工具摩耗の進行が早いという課題があり、光学レンズ金型に最適とされる無電解NiPメッキと高硬度なダイヤモンド工具の組合せであっても、理想な加工結果にはならない。そこで、無電解NiPメッキより更に被削性の優れた材料が必要となり、無電解NiPメッキに添加剤を付与し、被削性を上げることに成功した(Fig.9)。その結果、工具1本あたりの金型加工個数は4倍に上げることが出来た。

Fig. 9 Electroless Ni/P plating (left side) and Electroless Ni/P+/Cu plating.

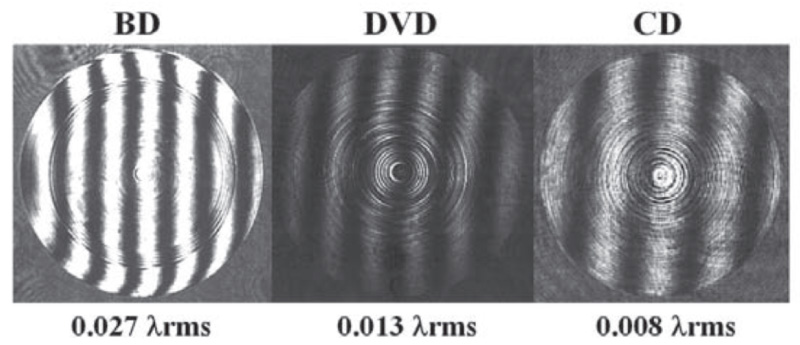

前記3項の技術開発により、所望の高精度レンズ金型が加工できるようになり、その金型で成形したプラスチックレンズは、波面収差においてBDで0.027λrms、DVDで0.013λrms、CDで0.008λrmsと非常に良好な性能を実証した(Fig.10)[3]。

Fig.10 Type 3 interferograms

4 おわりに

コニカミノルタの精密加工技術と表面処理技術は、光学コンポーネントの開発に大きく貢献してきた。精密加工技術と表面処理技術が光ディスクの発展をもたらしたように、今後も精密加工技術と表面処理技術の開発を継続し、時代の流れに即した製品を開発し、光学コンポーネントの進化、発展につなげていきたい。