マテリアルリサイクルを活用した再生プラスチック技術

持続可能な脱炭素社会の実現

\技術提携・共同研究に関するご相談を、

専門チームが対応します/

循環型社会に貢献する再生プラスチック

2011年に自社開発の再生プラスチックを複合機に採用して以来、2015年には世界で初めて廃プラスチックの使用比率を25%まで高めた複合機を開発・製品化するなど、コニカミノルタは再生プラスチックの積極的な採用において業界をリードしています。

これまでは高性能な部品に使われていなかった使用済みペットボトルに着目し、製造時のCO2排出量を従来の1/3に抑え、高い強度と業界トップレベルの難燃性を有する再生PC/PETを実現しました。

今後も持続可能な脱炭素社会の実現に向け、再生プラスチックだけでなく、CO2排出量を削減する様々な技術にも挑戦し続けています。

技術概要

すでに多くの実績がある再生プラスチックは、高純度化技術とアップグレードリサイクル技術が主要技術です。

製品に使用されるプラスチックのCO2排出量を最小限にするため、再生プラスチックやバイオマス樹脂の開発に加え、CO2負荷の小さいバージン樹脂の開発にも取り組んでいます。

これら技術開発と、従来から保有する分析・加工・評価技術を組み合わせることで、環境負荷低減効果を最大化できる再生プラスチックを開発しました。現在では年間5,000トンの廃プラスチックを複合機やプロダクションプリント製品に使用することで、年間7,000トンのCO2排出量削減を実現しています。

高純度化技術

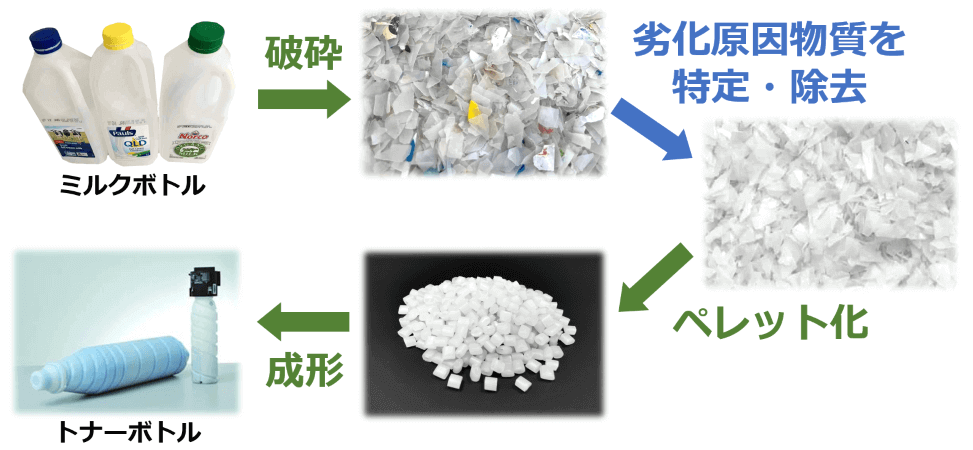

通常、再生プラスチックは廃材と未使用材を混ぜていますが、コニカミノルタでは環境負荷低減効果の最大化を目指し、廃プラスチック由来成分の比率を極限まで高めることに挑戦しました。ボトルネックである劣化のメカニズムを解析し、原因が廃プラスチックに付着した汚染物質と異種類のプラスチックの混入であることを突き止め、これらの異物を徹底的に除去する高純度化技術を確立しました。この技術により、廃プラスチック由来成分100%の再生プラスチックを実用化し、複合機の部品やトナー容器に使用することが可能となりました。

アップグレードリサイクル技術

より多くの再生プラスチックを製品に採用するためには、強度や難燃性などにおいて高い性能を実現することが必要です。例えば、複合機において最も多くのプラスチックを使用している外装部品には、大きな衝撃に耐えられる強度や、プラスチックでは最高レベルの難燃性が求められます。コニカミノルタは、トナー開発で培ったポリマーアロイ技術をベースに、廃プラスチックよりも強度・難燃性を飛躍的に向上させることができるアップグレードリサイクル技術を開発しました。これにより、複合機表面積の88%を占める部品で再生プラスチックを採用することが出来ました。

環境に優しい製品開発~廃プラスチックを複合機へリサイクル~(※音声が流れます)

カーボンマイナスに向けた取り組み~再生ブラスチックのご提供~

コニカミノルタの環境目標の一つに、今までの再生プラスチックの開発と製品化の実績で培われた知見を活かして他の企業様のCO2排出量を削減し、カーボンマイナスを実現するという取り組みも掲げています。

再生プラスチックの現状のラインナップとしては、射出成形でご利用いただける再生ABS、再生PC、再生PC/PETに加え、ブロー成形でご利用いただける再生HDPE等を取り揃えており、お客様の製品に合った再生プラスチックを提供することも可能です。ご要望がありましたら、お気軽に問い合わせフォームよりご連絡ください。

この技術が使われている製品・サービス

\技術提携・共同研究に関するご相談を、

専門チームが対応します/