1

はじめに

1.1 背景

コニカミノルタの光学コンポーネントを代表する光ディスク用対物レンズをはじめ、スマートフォンなどに用いられる撮像用レンズ、複合機に用いられるfθレンズなどのプラスチック光学素子は、微細形状加工や光学面偏心制御、光学面形状加工など数々の技術開発に支えられ、製品化されてきた。近年では光学面形状の精度向上技術だけでは製品機能を満たせない複雑な形状の製品やレンズ内部の低複屈折を要求する製品が増えている。我々はこれらの要求を達成する手段として、金型に圧縮機構を持たせて成形機等で制御する射出圧縮成形技術を開発した。

1.2 射出圧縮成形の概要

プラスチックレンズは一般的に射出成形で製造される。射出成形は、2つの金型(固定型と可動型)を挟んでできた空間(キャビティー)内に、溶融された樹脂材料を射出充填させ、金型内で冷却固化させて形成する製造法である。成形機のノズルから射出された溶融樹脂は金型のスプルー、ランナー、ゲートと呼ばれる樹脂の流動路を経て製品部となるキャビティーに充填されるが、樹脂は流動中であっても金型で冷やされながら進むため樹脂粘度が高まり、薄肉製品は充填しにくくなる。製品肉厚の厚い部分と薄い部分を有する偏肉製品においては、厚い部分に樹脂が流れやすくなるため、樹脂が分岐・合流してできるウェルドラインと呼ばれる不良が発生する。また、大口径・厚肉部品においては、キャビティー内に充填された樹脂がキャビティ―形状を転写した後の冷却により収縮するため、設計された面より相対的に凹形状となる“ヒケ不良”が発生しやすく、これを回避するために高い圧力で樹脂を充填する必要が有り、製品に大きな応力歪を与えることとなる。レンズでは応力歪が複屈折として現れ、光学性能を悪化させる。

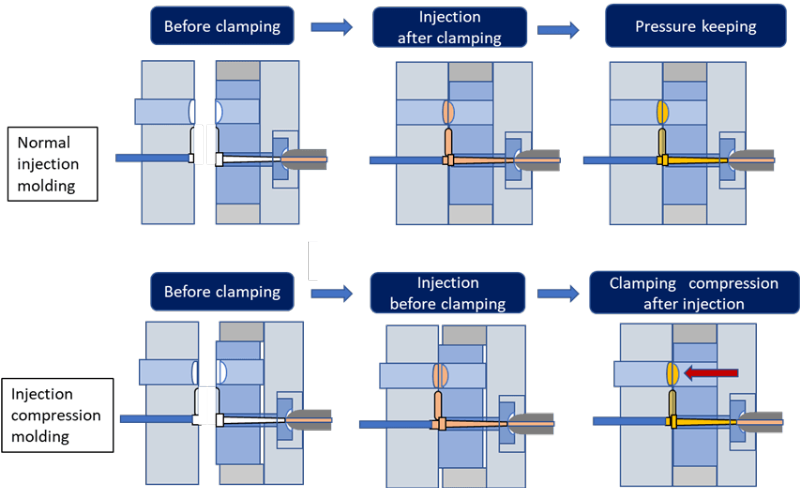

これらの不具合を改善する方法として、キャビティー容積を射出成形中に可変にして、充填や圧力保持の状態を制御する射出圧縮成形法がある(Fig. 1)。充填時にはキャビティ―容積を増加できるため薄肉や偏肉形状の充填性を向上することができ、圧力をかける時にはキャビティ―容積を減少させ均一に加圧できるため、応力歪の低減も可能となる。ただし、射出圧縮成形法はキャビティ―周辺の金型部材を駆動するために摺動部が必要となり、金型に“カジリ”と呼ばれる、摩擦による金型損傷が発生しやすい。我々はこの課題を克服し、VRゴーグル用レンズや薄肉フレネルレンズに適用したので、その効果を中心に紹介する。

Fig. 1 Comparison of normal injection molding and injection compression molding

2

VRゴーグル用レンズへの射出圧縮成形の適用(低圧・低歪)

2.1 VRゴーグル用レンズの概要

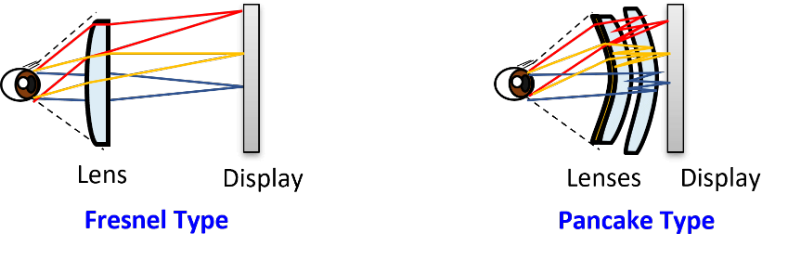

VRゴーグルはスマートフォンに次ぐ新たなデバイス体験として期待されている。光学系のトレンドとしては、従来主流だったフレネルタイプに対し、より小型軽量化できるパンケーキタイプが開発されている(Fig. 2)。パンケーキタイプは偏光フィルムなどを用いて光を数回折り返す光学系であり、プラスチックレンズの複屈折が表示画像に影響を及ぼす。そのためVRゴーグル用レンズには、低複屈折でかつ高精度なレンズが求められる。

Fig. 2 Comparison of VR device types

2.2 VRゴーグル用レンズへの適用効果

VRゴーグル用レンズに低コストと軽量性を求める場合には、プラスチックレンズが好適である。しかし、レンズ直径がΦ40~50 mm程度と大きく、成形時に大きな圧力をかける必要があるため、レンズ形状全体の内、樹脂が入り込むゲート部周辺に特に強い内部応力が残存し、複屈折が発生する。それに対して射出圧縮成形では、光学面全体に均一に圧力を加えることが可能で、局所的かつ強い内部応力を発生させず、低複屈折化を図ることができる。我々は、射出圧縮成形に対応したVRゴーグル用レンズ(直径Φ43 mm、厚さ6.6 mmの平面と凸面からなる)の金型を製作し、ゲート部の複屈折、光学面形状、成形安定性の検証を行い、射出圧縮成形の効果を確認した。

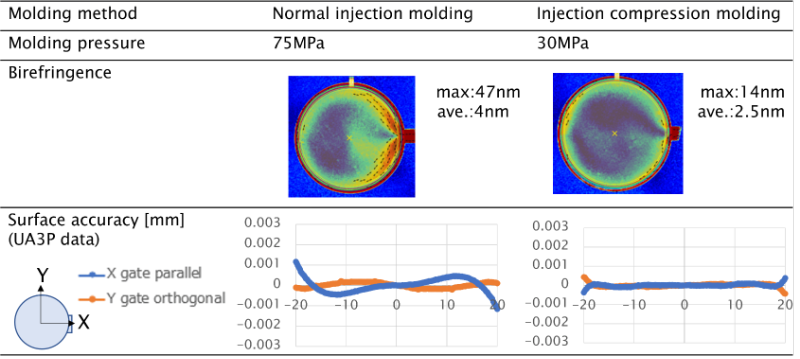

Table 1にシクロオレフィンコポリマー (COC) 材料を用い、通常の射出成形と射出圧縮成形を対比し、複屈折と光学面精度を検証した結果を示す。通常の射出成形ではヒケを回避するためにゲート部から製品部へ約75 MPaの射出保持圧力が必要であり、ゲート部付近に47 nmの複屈折が発生した。一方、射出圧縮成形では、金型部材を摺動し光学面全体で均一に圧力をかけることで、射出保持圧力は30 MPaとより低圧で済み、ゲート部付近の複屈折を14 nmまで抑制できた。また、光学面精度においても、通常の射出成形では高圧のために非対称性が大きくなるのに対し、射出圧縮成形ではゲートからの射出保持圧力を低減できるために非対称性(特にゲートから樹脂が流入する方向:X gate parallel)の低減効果が確認できた。

Table 1 Comparison of birefringence and Surface accuracy by molding method

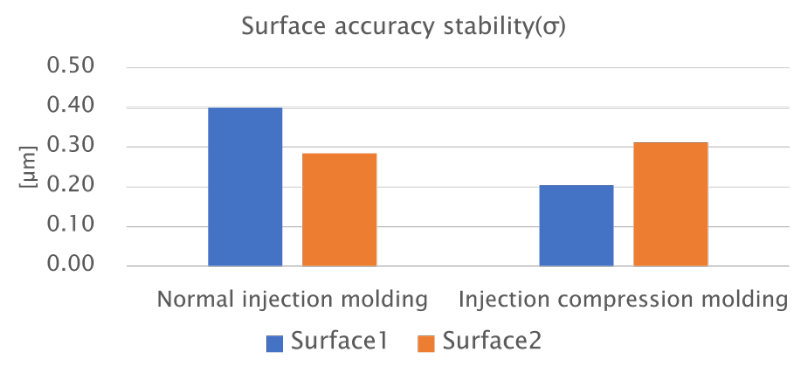

射出圧縮成形の課題として、キャビティ―体積を可変にするため光学面を形成する金型部材を摺動させることから、光学面精度の成形ばらつきが起こり得ることが挙げられる。その対策として、樹脂を充填しながら圧縮動作を行うプロセスにおいて、キャビティー内に充填する樹脂量を高精度に制御してキャビティ―内の圧力を安定させる手法をとった。Fig. 3で通常の射出成形と射出圧縮成形における光学面精度の安定性を標準偏差で比較する。グラフが示す通り、射出圧縮成形でも通常と同等以上の安定性が得られた。これにより、通常の射出成形では達成困難である、低複屈折かつ対称性が良好な光学面形状を備えたVRゴーグル用レンズを、射出圧縮成形により安定製造できることを確認できた。

Fig. 3 Comparison of Surface accuracy stability by molding method

3

遠赤外線カメラ用フレネルレンズへの射出圧縮成形の適用(薄肉・高偏肉)

3.1 遠赤外線カメラ用レンズの概要

a. 遠赤外線カメラ用レンズの特徴

波長8~14 μmの遠赤外線を集光する光学系は、サーマルカメラとして非接触体温測定や、監視・セキュリティー、検査等での熱源感知に利用されている。この波長帯の光を通す材料は限られており、代表的にはゲルマニウム、シリコン、カルコゲナイドガラスが存在するが、これらの材料は原料自体が高価であり、加工が難しい点が課題である。そのため、この波長領域に使える低価格なプラスチックレンズを提供できればコストダウンが進み、遠赤外線カメラの普及や用途拡大に繋がることが期待できる。

b. 遠赤外線カメラ用プラスチックレンズの課題

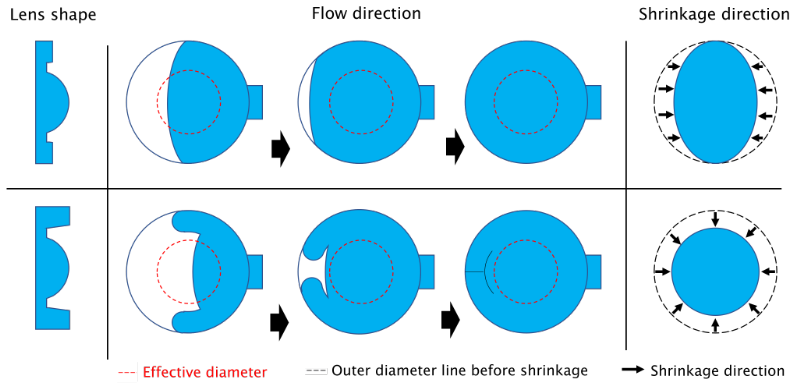

遠赤外線を透過可能な樹脂材料は非常に少なく、現状、実用化されているのは高密度ポリエチレン(以下HDPE)のみである。HDPEでレンズを成形する際には2つの課題がある。1点目は、HDPEの持つ収縮異方性の影響で光学面形状の対称性が悪くなるという課題である。これは、可視光領域のレンズに使われる非晶性樹脂とは異なり、HDPEは結晶性樹脂のため、成形後の収縮方向が樹脂の流動方向と相関を持つためである。この課題に対しては、Fig. 4に示すようにレンズ光学面部とフランジ部の厚さの違いを利用して回り込むような流動にすることで、収縮方向の偏りを無くすことができる。2点目は透過率の確保である。HDPEは遠赤外線を透過するが、吸収係数が大きいためにレンズ厚みが大きいほど透過率が低下する。この課題に対してはフレネルレンズ形状を採用することで、透過率を確保するのに必要な0.1~0.5 mmのレンズ厚みまで薄肉化しながら、必要なレンズ機能も満たすことができる。

これらの設計工夫で所望の遠赤外線用プラスチックレンズを設計できたが、製造面では課題がある。最薄部が0.1 mm以下となるため樹脂が充填できず、通常の射出成形では成形が困難な点である。この課題は射出圧縮成形を用いることで解決できたため、以降詳しく紹介する。

Fig. 4 Relationship between flow direction and shrinkage direction

3.2 遠赤外線カメラ用フレネルレンズへの適用効果

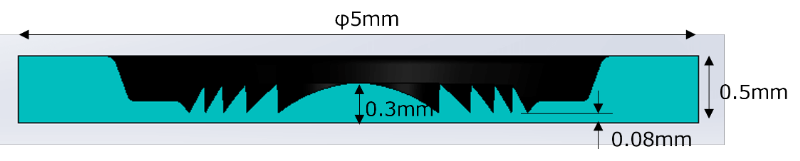

Fig. 5に遠赤外線カメラ用プラスチックレンズとして射出圧縮成形で試作したフレネルレンズの断面形状を示す。透過率を確保するために厚みが中心部0.3 mm、最薄部0.08 mmとした4輪帯のフレネル非球面の光学面形状となっている。また、光学面形状の対称性を考慮した樹脂流動の制御および剛性確保を目的として、光学面部の外側に形成するフランジ部を0.5 mmと厚く設計している。

Fig. 5 Cross-sectional shape of fresnel lens

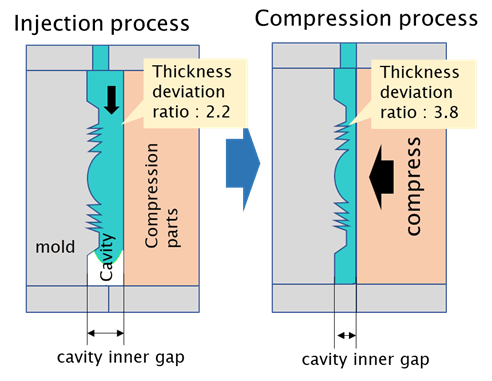

本形状は最薄部が0.08 mmと非常に薄く、また偏肉比が3.5以上と大きいことから、通常の射出成形では充填不足が生じる。これに対し射出圧縮成形では、Fig. 6に示すようにキャビティー内の空間を広げたタイミングで樹脂を充填することが可能となり、充填後に圧縮動作をすることで充填不足の発生を回避しながらも薄肉・偏肉の成形が可能となる。

Fig. 6 Fresnel lens manufacturing process using injection compression molding

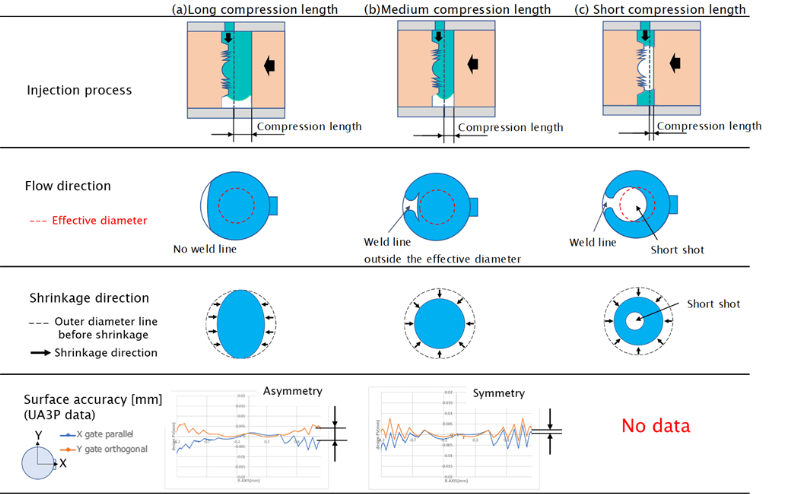

今回の検証では光学面形状の対称性確保のために、樹脂の流れ方を考慮して圧縮工程時に動く金型部材の圧縮量の制御を精密に行った。Table 2に、圧縮工程時の圧縮量に対する、樹脂流動、樹脂の収縮方向と光学面形状の関係を示す。圧縮工程時の圧縮量が小さい場合には、充填不足が発生した。逆に圧縮工程時の圧縮量が大きすぎる場合はフランジ部と光学面部の厚さの差がなくなり、樹脂がまっすぐ流動するため収縮に異方性が生じ、光学面形状の対称性が損なわれる結果となった。この結果を踏まえて、圧縮工程時の圧縮量を最適な条件に制御することで、樹脂の充填不足を回避して、対称性が良好な光学面形状を形成できることを確認した。

Table 2 Relationship between surface accuracy and compression length of injection compression molding

3.3 遠赤外線カメラ用プラスチックレンズの紹介

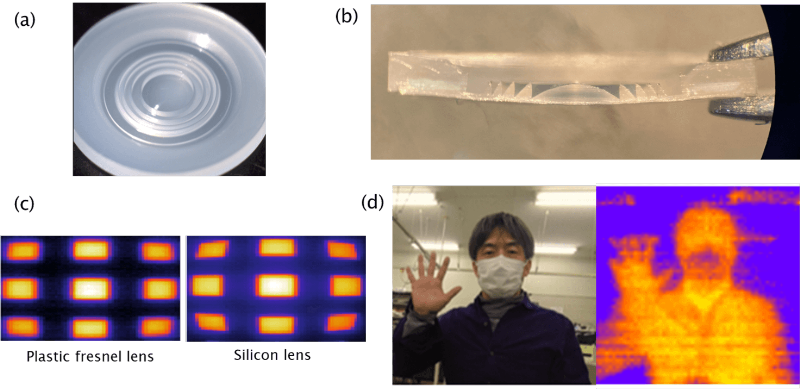

Fig. 7に実際に射出圧縮成形により製作したフレネルレンズの写真 (a) (b)、および実際に本レンズを用いて撮影した格子熱源 (c) と人物 (d) の熱画像を示す。(b) の断面写真では、偏肉比3.5以上の高偏肉かつ薄肉であっても、充填不足が無く細部まで樹脂で転写できていることが分かる。また、フレネルレンズは歪曲収差を抑える非球面形状の設計をしていることから、格子パターンの熱画像 (c) において、シリコン製球面レンズと比べて歪みが抑えられている。実際に人物を撮影した (d) の熱画像では熱源となる蛍光灯や人物は明るく、また温度の低いマスク部や背景が暗くなっていることから熱画像として問題の無い撮影ができており、本プラスチックレンズが撮像用途へ適用できる可能性が示された。

Fig. 7 (a) Overall view of molded fresnel lens, (b) Cross-sectional image of fresnel lens

(c) Thermal image of grid pattern, (d) Visible and thermal image of person

4

おわりに

開発した射出圧縮成形技術により、これまで成形が困難であった低複屈折、薄肉・偏肉であるプラスチックレンズが製造可能となった。今回紹介したVRゴーグル用レンズや高偏肉のフレネルレンズはもちろん、通常成形では成形が困難な複雑形状の製品を成形できる技術として、レンズ以外も含めて広く展開していく。また、これまでの超高精度プラスチックレンズ成形・加工技術開発に加え、本技術のようにその応用範囲を広げる技術開発も掛け合わせ、光学製品を発展させることも重要と考える。コニカミノルタの成形・加工技術により、今後も時代の流れに即した製品を開発し、社会の「みたい」の実現に貢献していく所存である。